Могут ли литые под давлением автозапчасти из цинкового сплава гарантировать структурную стабильность в условиях высоких нагрузок?

26-11-2025Характеристики материала, связанные с устойчивостью к нагрузкам

Структурная стабильность литых под давлением автомобильных деталей из цинковых сплавов в условиях высоких нагрузок тесно связана с присущими материалам на основе цинка характеристиками. Сплавы цинка обычно сочетают в себе твердость, прочность и постоянство размеров, что помогает сохранять структурную форму во время механических напряжений. Их кристаллическая структура способствует предсказуемому поведению деформации, позволяя инженерам предвидеть, как деталь отреагирует на длительные или внезапные нагрузки. Хотя сплавы цинка не считаются самыми легкими металлическими системами, их стабильность обусловлена сбалансированным составом, который обеспечивает устойчивость к изгибу и поверхностному износу. Эти факторы позволяют использовать их в тех случаях, когда необходимо сохранить последовательную структурную форму без значительных искажений.

Рекомендации по проектированию, обеспечивающие структурную устойчивость

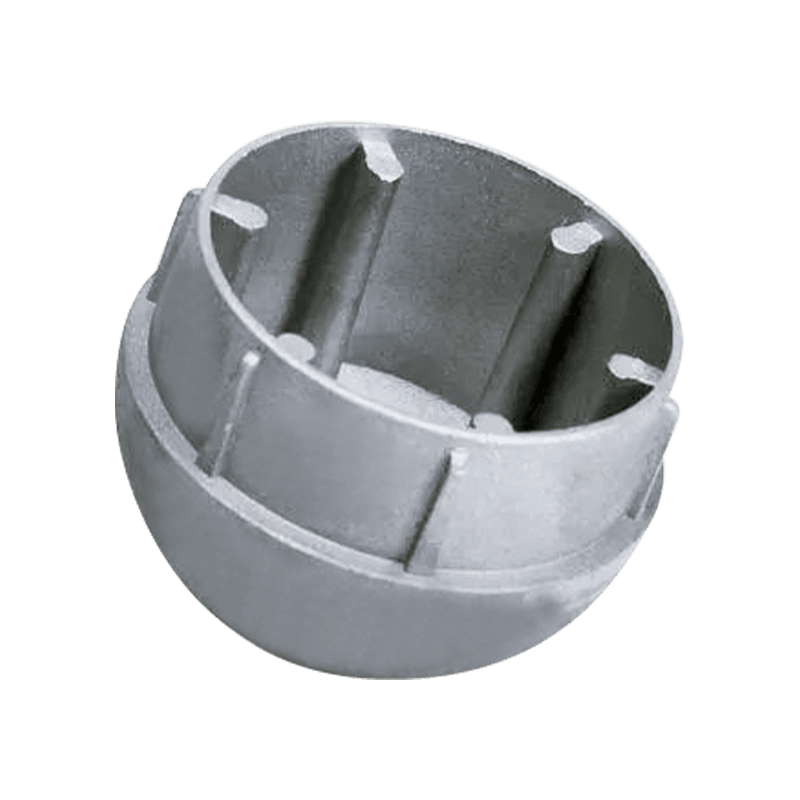

Стратегии проектирования играют фундаментальную роль в определении того, будут ли литые детали из цинкового сплава может надежно выдерживать высокие нагрузки. Инженеры часто сосредотачивают внимание на равномерной толщине стенок, чтобы предотвратить концентрацию внутренних напряжений, которые могут ослабить деталь при приложении внешних сил. Правильные углы уклона и расположение ребер также являются распространенными элементами конструкции, используемыми для улучшения распределения механических нагрузок. Формируя внутреннюю геометрию детали, конструкторы могут уменьшить локализованную деформацию и сохранить общую форму под действием сжимающих или скручивающих сил. Кроме того, использование галтелей на переходах между поверхностями помогает снизить усиление напряжений, которые в противном случае могут вызвать раннюю усталость материала при высоких нагрузках.

| Особенность дизайна | Вклад в стабильность |

|---|---|

| Равномерная толщина стенки | Уменьшает накопление локального стресса |

| Скругленные переходы | Сводит к минимуму резкую концентрацию стресса |

| Ребра жесткости | Улучшает жесткость и распределение нагрузки. |

| Оптимизированные углы уклона | Поддерживает точность размеров во время производства |

Точность изготовления и ее влияние на грузоподъемность

Сам процесс литья под давлением в значительной степени способствует способности деталей из цинковых сплавов сохранять стабильность при высоких нагрузках. Литье под высоким давлением позволяет получить плотную структуру материала с минимальной пористостью, что повышает общую долговечность. Уменьшение пористости имеет важное значение, поскольку внутренние пустоты могут поставить под угрозу структурную целостность при приложении больших сил. Консистенция поверхности, создаваемая во время литья под давлением, еще больше повышает несущую способность за счет обеспечения предсказуемого распределения напряжений вдоль материала. Точность современного оборудования для литья под давлением позволяет строго контролировать размеры, позволяя деталям точно вписываться в механические узлы, стабильность которых зависит от правильного выравнивания.

Термическое поведение и его роль в структурной устойчивости

Термические характеристики особенно важны для цинковых сплавов, используемых в автомобильной промышленности, где температура может значительно различаться. Сплавы цинка обладают контролируемым тепловым расширением, что помогает сохранять стабильность размеров при воздействии повышенных температур. Последовательное расширение снижает риск деформации, которая в противном случае могла бы возникнуть при сочетании термических и механических нагрузок. Тем не менее, проектировщики все равно должны учитывать верхние температурные пределы цинковых сплавов, чтобы гарантировать, что надежность конструкции не пострадает при длительном воздействии тепла двигателя или тормозной системы. Регулируя состав сплава и стратегии охлаждения, производители могут обеспечить лучшую термическую стойкость в автомобильных приложениях, работающих при высоких нагрузках.

| Термический фактор | Влияние на стабильность |

|---|---|

| Контролируемое расширение | Сохраняет геометрию при колебаниях температуры. |

| Теплопроводность | Поддерживает сбалансированное рассеивание тепла |

| Корректировка состава сплава | Улучшает реакцию на высокотемпературные нагрузки |

| Скорость охлаждения во время литья | Влияет на структуру зерна и долговечность |

Механические характеристики в реальных автомобильных приложениях

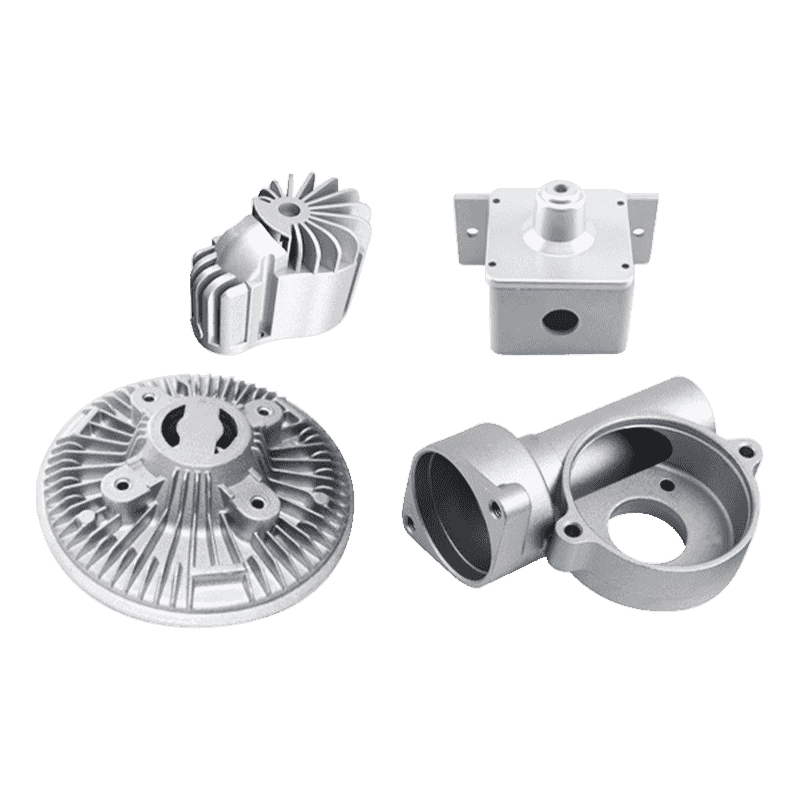

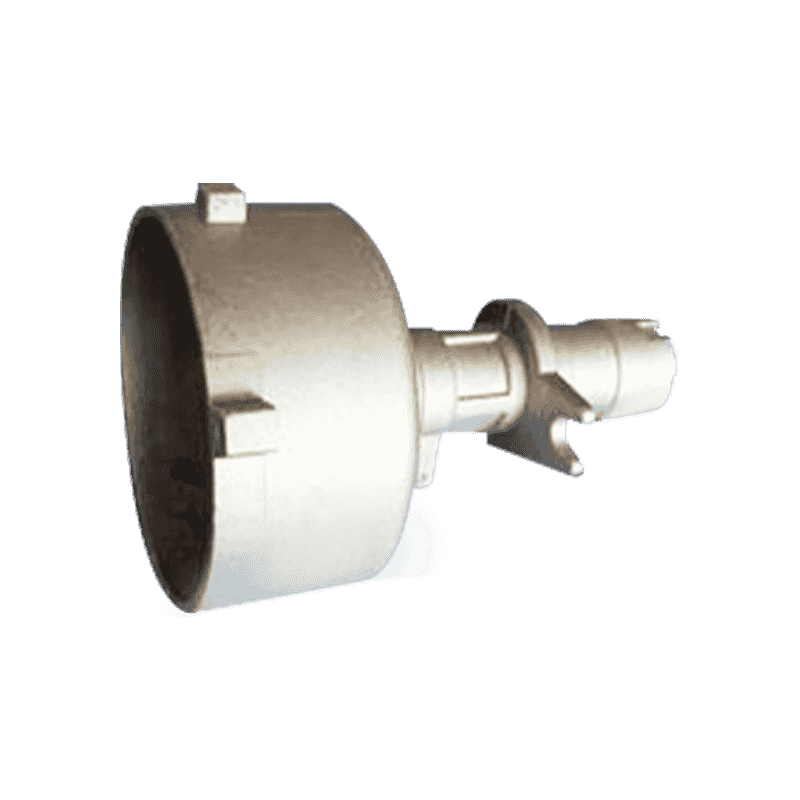

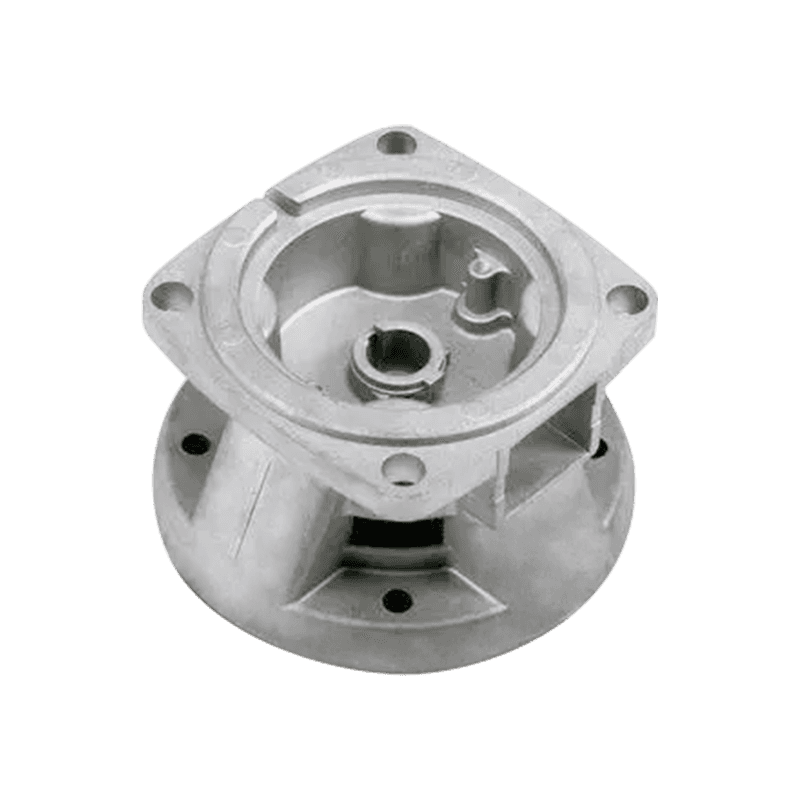

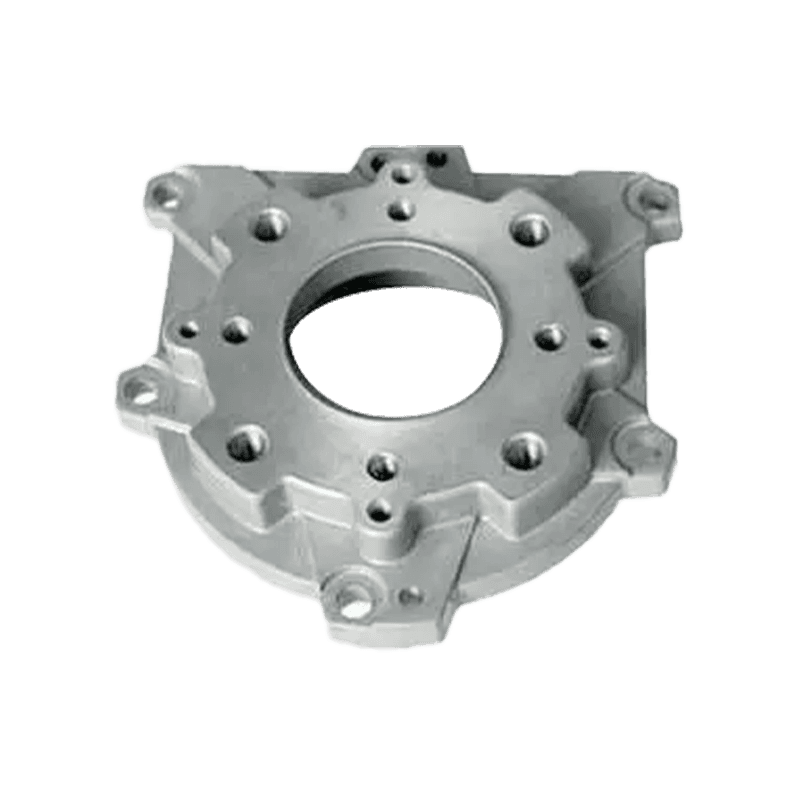

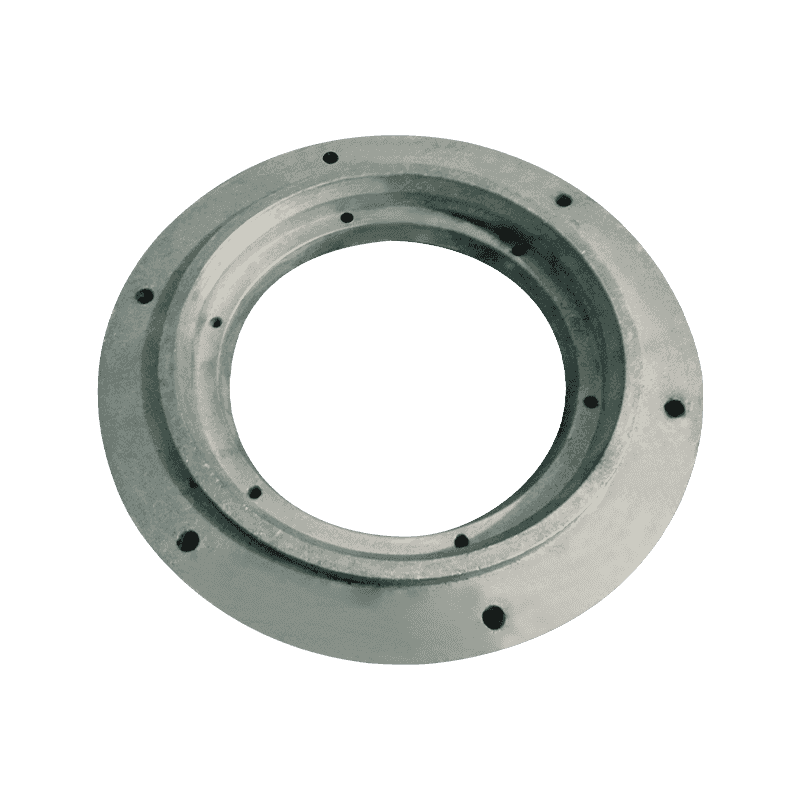

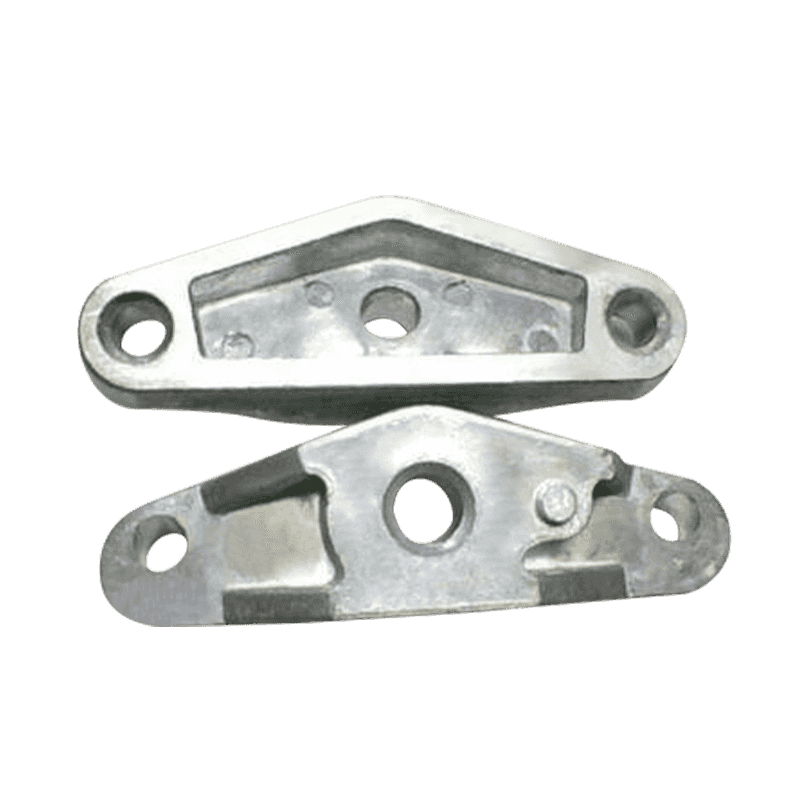

Автомобильные детали, изготовленные из цинковых сплавов, часто используются в механизмах, испытывающих постоянные или периодические нагрузки, таких как кронштейны, корпуса, шестерни и внутренние конструктивные элементы. Их механические характеристики при высоких нагрузках часто зависят от того, как деталь взаимодействует с окружающими компонентами и как силы передаются по сборке. Жесткость деталей из цинкового сплава позволяет им сохранять форму при соединении с движущимися или вибрирующими конструкциями. В тормозных системах или узлах подвески компоненты из цинкового сплава могут выдерживать постоянные нагрузки, пока они остаются в определенных механических пределах. Их способность сохранять стабильность без чрезмерной деформации способствует надежности этих систем.

Усталостная устойчивость и долгосрочное структурное поведение

Повторяющиеся циклы нагрузки являются обычным явлением в автомобильной промышленности, поэтому усталостная прочность является важным фактором структурной стабильности. Цинковые сплавы обычно демонстрируют стабильное усталостное поведение при использовании в компонентах, спроектированных с соответствующей геометрией и производственным контролем. Гладкая поверхность, достигнутая за счет литья под давлением, помогает уменьшить точки микронапряжений, которые могут привести к раннему усталостному растрескиванию. Более того, модификации сплава, такие как контролируемое количество алюминия или меди, могут повысить усталостную прочность. Продолжительная работа при циклической нагрузке зависит от способности детали сохранять микроструктурную целостность и сопротивляться распространению трещин, и то, и другое влияет на долговременную стабильность в условиях высоких нагрузок.

| Фактор, связанный с усталостью | Влияние на долгосрочную стабильность |

|---|---|

| Микроструктурная консистенция | Помогает противостоять возникновению трещин |

| Гладкая поверхность | Уменьшает точки микростресса |

| Модификация сплава | Улучшает усталостную устойчивость |

| Частота цикла нагрузки | Влияет на долгосрочное механическое поведение |

Стандарты испытаний, обеспечивающие надежность конструкций

Чтобы определить, выдерживают ли литые под давлением автозапчасти из цинкового сплава условия высоких нагрузок, производители часто проводят стандартизированные лабораторные испытания. Эти испытания включают в себя оценку растяжения, испытания на сжатие, измерения ударопрочности и моделирование цикла усталости. Данные испытаний помогают инженерам понять, как деталь ведет себя в контролируемых средах, которые воспроизводят реальные автомобильные нагрузки. Автомобильные стандарты также требуют проверки точности размеров и проверки целостности поверхности, чтобы гарантировать, что никакие внутренние пустоты или дефекты поверхности не ухудшают характеристики нагрузки. Последовательные испытания повышают уверенность в стабильности деталей из цинковых сплавов, используемых в критически важных автомобильных узлах.

Влияние условий сборки и установки

Даже хорошо спроектированные детали из цинкового сплава, отлитые под давлением, могут потерять стабильность, если условия сборки и установки не соответствуют рекомендуемым рекомендациям. Несоосность во время установки может создать неравномерные силы по компоненту, что приведет к концентрации напряжений, что снижает надежность несущей способности. Правильный контроль крутящего момента крепежных деталей особенно важен, поскольку чрезмерная затяжка может деформировать деталь, а недостаточная затяжка может вызвать нестабильность, связанную с вибрацией. Инженеры часто указывают параметры сборки, которые обеспечивают равномерное распределение нагрузки по контактным поверхностям, поддерживая долговременную стабильность компонента из цинкового сплава во время эксплуатации автомобиля.

Сравнительные соображения с другими автомобильными материалами

При оценке несущей способности сплавы цинка часто сравнивают с такими материалами, как алюминий, сталь или армированные пластмассы. Цинковые сплавы обеспечивают баланс прочности и точности размеров, что делает их подходящими для деталей, требующих сложной геометрии в сочетании с умеренной и высокой нагрузочной способностью. В то время как сталь обеспечивает более высокую механическую прочность, цинковые сплавы обеспечивают более точную форму и могут обеспечить лучшую стабильность сложных компонентов. По сравнению с алюминием сплавы цинка обычно обладают более высокой жесткостью, что способствует сохранению формы при сжатии. Каждый материал имеет определенные преимущества в зависимости от конструктивных требований автомобильной отрасли.

| Материал | Относительная сила | Стабильность размеров | Типичный случай использования |

|---|---|---|---|

| Цинковый сплав | Умеренно-высокий | последовательный | Кронштейны, корпуса, внутренние конструкции |

| Алюминиевый сплав | Умеренно-высокий | Переменная | Крышки двигателя, легкие компоненты |

| Сталь | Высокий | Высокий | Рамы, критически важные для безопасности детали |

| Армированные пластики | Умеренный | Зависит от приложения | Внутренние панели, отделка |

Оптимизация материалов для повышения устойчивости при высоких нагрузках

Продолжающиеся исследования материалов продолжают совершенствовать цинковые сплавы для улучшения их несущей способности. Регулировки легирования позволяют инженерам улучшить такие свойства, как твердость, прочность на разрыв и термическое сопротивление. Методы термообработки и измененные параметры литья под давлением могут дополнительно повлиять на зернистую структуру, обеспечивая более однородный и стабильный внутренний состав. Эти улучшения помогают компонентам из цинковых сплавов сохранять структурную надежность даже в то время, когда автомобильные системы развиваются и требуют более высоких механических характеристик от меньших или более компактных деталей. Оптимизируя состав сплава и условия обработки, производители стремятся добиться надежного структурного поведения при высоких нагрузках.

Вы заинтересованы в нашей продукции?

Оставьте свое имя и адрес электронной почты, чтобы немедленно получить наши цены и подробную информацию.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский