Учитываются ли при проектировании литых под давлением автозапчастей из цинкового сплава соображения легкости?

19-11-2025Роль легкости при литье под давлением автозапчастей из цинкового сплава

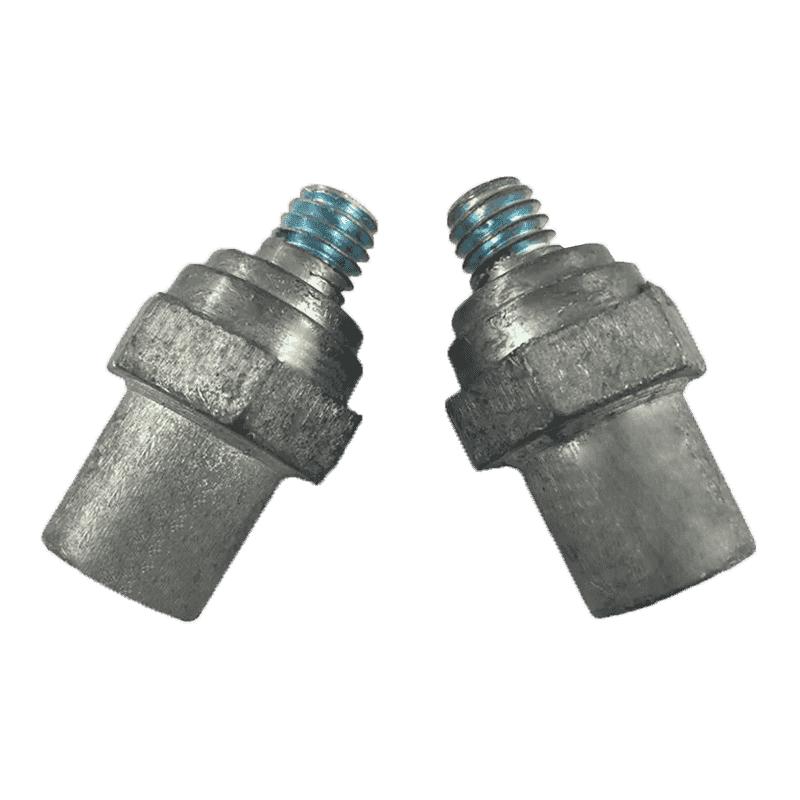

Облегченная конструкция стала важным направлением в разработке автомобильных компонентов. литые детали из цинкового сплава не являются исключением. Поскольку производители автомобилей ищут способы уменьшить общую массу, сохраняя при этом стабильность и функциональность, цинковые сплавы предлагают баланс прочности, формуемости и точности размеров. Их конструкция все чаще включает стратегии снижения веса, которые соответствуют более широким целям отрасли, таким как повышение топливной эффективности, снижение выбросов и улучшение структурных характеристик. Интеграция принципов облегчения на ранних стадиях проектирования помогает производителям создавать компоненты, которые эффективно работают без ненужного использования материалов.

Характеристики материалов цинковых сплавов, обеспечивающие облегченную конструкцию

Сплавы цинка обладают особыми характеристиками, которые способствуют разработке легковесных материалов. Их плотность выше, чем у алюминия, но ниже, чем у некоторых стальных сплавов, что позволяет применять их в деталях, где приоритетными являются компактная форма и высокая точность детализации. Возможность производить тонкостенные конструкции посредством литья под высоким давлением означает, что конструкторы могут уменьшить массу без ущерба для структурной целостности. Цинковые сплавы также обладают хорошей ударопрочностью и износостойкостью, что позволяет оптимизировать размеры критически важных автомобильных компонентов. Кроме того, возможность формировать сложную геометрию посредством литья под давлением снижает потребность в более крупных и толстых секциях, традиционно используемых для армирования.

Интеграция облегченных стратегий в проектирование

Команды разработчиков интегрируют упрощенные принципы, гарантируя разумное распределение материала по компоненту. Инструменты структурного моделирования помогают анализировать пути нагрузки, выявлять области с низким напряжением и уточнять геометрию компонента для уменьшения массы. Ребристые конструкции, полые секции и компоновки, оптимизированные по топологии, являются широко используемыми стратегиями. Возможности литья под давлением цинкового сплава поддерживают эти методы проектирования, поскольку они позволяют дизайнерам создавать детальные внутренние формы или тонкие сечения за один цикл формования. Такие подходы помогают уменьшить ненужную толщину, сохраняя при этом надежность детали во время длительного использования в автомобилестроении.

Общие стратегии облегченного проектирования автокомпонентов из цинковых сплавов

Ниже приведена таблица, в которой суммированы типичные подходы, используемые в процессе облегченной оптимизации.

| Стратегия дизайна | Описание |

|---|---|

| Тонкостенное литье | Уменьшение толщины сечения за счет контролируемого течения расплава и конструкции оснастки. |

| Оптимизация топологии | Удаление материалов с низким напряжением при сохранении структурных характеристик. |

| Усиление ребер | Добавление ребер в выбранных областях вместо увеличения общей толщины стенки. |

| Полые или полупустые формы | Использование внутренних полостей для уменьшения массы при сохранении жесткости. |

| Консолидация частей | Разработка многофункциональных компонентов для уменьшения количества отдельных деталей. |

Влияние облегченной конструкции на топливную экономичность и выбросы

Уменьшение массы автомобильных компонентов способствует улучшению использования топлива и снижению выбросов. Поскольку двигателям требуется меньше энергии для перемещения более легкого автомобиля, повышается эксплуатационная эффективность. Хотя сплавы цинка не являются самым легким материалом, их способность образовывать компактные оптимизированные формы позволяет им заменять более тяжелые стальные детали. При интеграции в различные узлы, такие как дверные компоненты, кронштейны, корпуса и внутренние опорные конструкции, это снижение массы накапливается. Это помогает производителям автомобилей соблюдать все более строгие экологические стандарты и требования к производительности без масштабных изменений архитектуры транспортных средств.

Важность размерной точности для достижения легких целей

Литье под давлением цинкового сплава обеспечивает высокую точность размеров, что дает преимущества в облегченной конструкции, поскольку позволяет использовать меньшие допуски и снижает потребность в дополнительном армировании. Когда детали сохраняют постоянную структурную однородность, можно безопасно создавать более тонкие стенки. Эта точность также сокращает вторичные процессы обработки, что способствует минимизации отходов материала. Автомобильная промышленность часто требует высокой точности подгонки между взаимосвязанными компонентами, а точность литья цинкового сплава гарантирует, что легкие конструкции не ухудшают соосность или качество сборки.

Вопросы механических характеристик компонентов уменьшенной массы

Хотя легкий дизайн важен, механические характеристики остаются приоритетом. Детали из цинкового сплава должны сохранять достаточную прочность, стабильность и усталостную устойчивость. Конструкторы часто используют компьютерное моделирование, чтобы проверить, может ли геометрия с уменьшенной массой выдерживать эксплуатационные нагрузки, такие как вибрация, удары и температурные изменения. Сплавы цинка демонстрируют стабильные механические характеристики благодаря однородной микроструктуре и контролируемому затвердеванию при литье под давлением. Эта надежность позволяет использовать облегченную геометрию без увеличения риска отказа в долгосрочной перспективе. Инженеры должны сбалансировать снижение массы с долговечностью и безопасностью, гарантируя, что ни то, ни другое не будет поставлено под угрозу.

Механические свойства, относящиеся к конструкции из легкого цинкового сплава

В таблице ниже представлены общие соображения по механическим характеристикам при оценке возможности облегчения конструкции.

| Недвижимость | Актуальность дизайна |

|---|---|

| Предел прочности | Обеспечивает способность детали выдерживать тянущие усилия даже при уменьшенной толщине. |

| Предел текучести | Определяет устойчивость к остаточной деформации при статической нагрузке. |

| Усталостная производительность | Важно для деталей, подвергающихся повторяющимся циклам напряжений. |

| Ударопрочность | Поддерживает долговечность во время внезапных механических ударов. |

| Износостойкость | Обеспечивает долговечность поверхностей, контактирующих с движущимися компонентами. |

Роль проектирования оснастки в создании легких конструкций

Конструкция оснастки играет важную роль в производстве тонких и легких деталей из цинковых сплавов. Правильный контроль температуры пресс-формы обеспечивает стабильную подачу материала, что помогает заполнять узкие или детализированные полости. Инструмент должен соответствовать таким особенностям, как ребра, полые каналы или сегментированные формы, не вызывая при этом таких дефектов, как холодные затворы или неполное заполнение. Конструкция вентиляции и литников также влияет на качество тонкостенных секций. Поскольку сплавы цинка быстро затвердевают, необходимо разрабатывать инструменты, позволяющие оптимизировать пути потока и избегать преждевременного затвердевания в критических зонах. Высококачественная оснастка гарантирует масштабное производство легких конструкций.

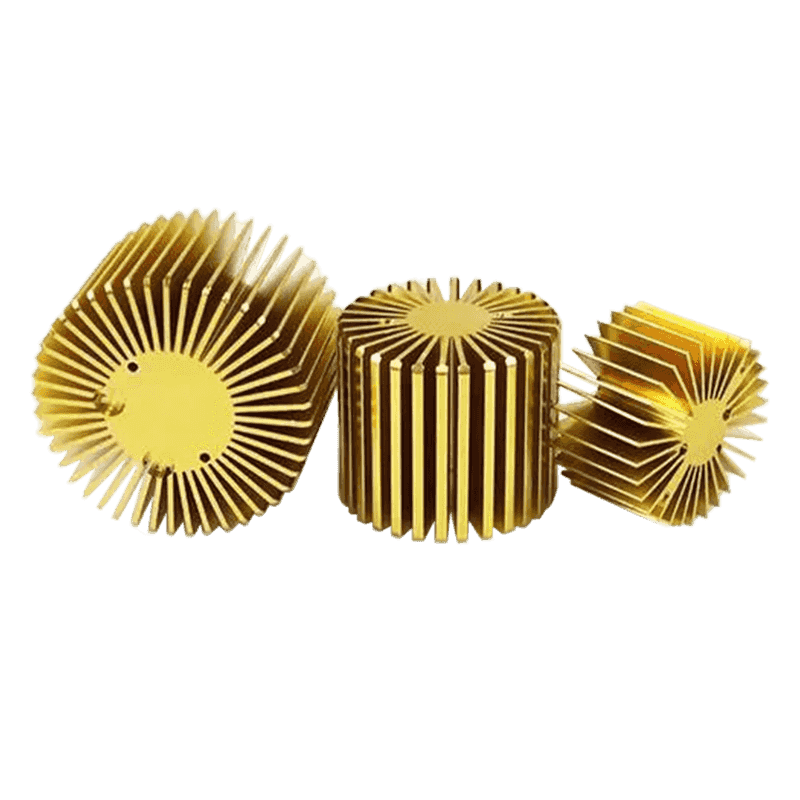

Вопросы терморегулирования в легких цинковых компонентах

При проектировании легких деталей из цинковых сплавов необходимо учитывать тепловое расширение и рассеивание тепла. Изменения температуры во время эксплуатации автомобиля могут влиять на стабильность размеров, особенно в тонкостенных конструкциях. Конструкторы оценивают распределение тепловой нагрузки внутри детали и рассматривают дополнительные опоры конструкции, где может возникнуть концентрация тепла. Поскольку сплавы цинка проводят тепло более эффективно, чем некоторые другие материалы, им можно придать форму, способствующую контролируемому рассеиванию тепла. Эта характеристика поддерживает интеграцию легких конструкций, сохраняя при этом эксплуатационную надежность в различных автомобильных средах.

Консолидация деталей как упрощенный метод

Объединение деталей позволяет объединить несколько компонентов в одну отлитую под давлением деталь. За счет интеграции функций, которые ранее были распределены по нескольким частям, можно снизить общий вес автомобиля. Консолидированные детали исключают использование крепежных средств, таких как болты или кронштейны, что еще больше снижает массу. Точность литья цинкового сплава помогает гарантировать точное формирование сложных многофункциональных форм. Этот подход также упрощает сборку, повышает эффективность обслуживания и уменьшает количество точек соединения, которые могут привести к концентрации напряжений. Консолидация соответствует принципам упрощения за счет оптимизации использования материалов в сборках.

Эффективность производства и сокращение отходов материала благодаря облегченной конструкции

Литье под давлением цинкового сплава сокращает отходы материала за счет использования изготовления изделий почти чистой формы, что полезно для производства, ориентированного на легкий вес. Когда детали проектируются с минимальным избытком материала, требуется меньше операций обработки, что позволяет экономить как материал, так и энергию. Производители могут дополнительно оптимизировать литниковые системы и перерабатывать излишки цинкового сплава. Это поддерживает устойчивые производственные процессы и согласуется с усилиями отрасли по снижению воздействия на окружающую среду. Эффективное использование материалов помогает достичь цели разработки более легких компонентов без ненужного потребления ресурсов.

Оценка облегченной производительности посредством тестирования и проверки

Тестирование гарантирует, что легкие автомобильные компоненты из цинкового сплава соответствуют стандартам долговечности и безопасности. Методы проверки включают испытания на растяжение, анализ воздействия, оценку усталости и оценку термоциклирования. Инженеры наблюдают за характером деформации, реакциями на напряжения и поведением распространения трещин, чтобы определить, адекватно ли работает конструкция с уменьшенной массой в условиях эксплуатации. Проверка размеров проводится для подтверждения того, что отлитые под давлением детали соответствуют спецификациям САПР и что тонкие секции не деформируются во время охлаждения. Сочетание физических испытаний и моделирования создает надежную систему проверки.

Сотрудничество при проектировании между экспертами по материалам и инженерами-автомобилестроителями

Эффективная разработка легковесных систем зависит от сотрудничества различных команд инженеров. Специалисты по материалам дают представление о характеристиках цинковых сплавов, а инженеры-строители интерпретируют требования к нагрузкам. Инженеры-технологи оценивают, можно ли последовательно отливать тонкостенные или детализированные детали в процессе производства. Раннее сотрудничество снижает вероятность нереалистичных ожиданий от дизайна и гарантирует, что стратегии снижения веса будут соответствовать практическим производственным возможностям. Такая командная работа усиливает интеграцию облегченных задач в циклы разработки автомобилей и приводит к созданию эффективных и надежных компонентов.

Будущие тенденции в производстве автомобильных компонентов из легких цинковых сплавов

Будущие достижения будут сосредоточены на совершенствовании рецептур цинковых сплавов, повышении точности обработки литьем под давлением и разработке более совершенных инструментов моделирования для уменьшения массы. Усовершенствования сплава могут обеспечить повышенную прочность или лучшую термическую стабильность, позволяя сделать стенки тоньше без ущерба для производительности. Автоматизация литья под давлением поможет добиться стабильного качества при легкой геометрии, а интеграция многоосной обработки может повысить точность постобработки. Поскольку производители автомобилей продолжают снижать массу транспортных средств в соответствии с экологическими нормами, литые под давлением детали из цинковых сплавов, вероятно, будут играть все более важную роль благодаря их адаптируемости и точности.

Вы заинтересованы в нашей продукции?

Оставьте свое имя и адрес электронной почты, чтобы немедленно получить наши цены и подробную информацию.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский