Каких стандартов может достичь литье под давлением с точки зрения точности размеров и качества поверхности?

22-10-2025Точность размеров при литье под давлением

Литье под давлением известно своей способностью достигать высокой точности размеров, что имеет решающее значение в отраслях, где требуется постоянная геометрия и посадка деталей. Точность размеров зависит от множества факторов, таких как конструкция пресс-формы, давление впрыска, скорость охлаждения и контроль температуры матрицы. В стандартной производственной практике компоненты, отлитые под давлением, обычно могут соответствовать уровням допуска в пределах от ±0,05 мм до ±0,1 мм для меньших размеров и немного большего диапазона для более крупных компонентов. Такая точность позволяет литью под давлением свинца подходить для применений, где жесткие допуски и повторяемость имеют решающее значение, таких как литье под давлением электромобилей, литье под давлением рыболовных снастей и литье под давлением машин.

Факторы, влияющие на точность размеров

Точность размеров в литье под давлением из свинца зависит от состава сплава, износа штампа и стабильности процесса. Сплавы на основе свинца обладают хорошей текучестью, что позволяет им заполнять мелкие полости с минимальной деформацией. Однако изменения в скорости охлаждения могут вызвать незначительную усадку или деформацию. Усовершенствованная конструкция пресс-формы с надлежащими системами вентиляции и литников помогает свести к минимуму отклонения размеров. Кроме того, автоматизация оборудования для литья под давлением позволяет точно контролировать параметры впрыска, обеспечивая единообразие производственных партий. Регулярная калибровка и техническое обслуживание оборудования также способствуют поддержанию стабильных стандартов размеров во время длительного производства.

Характеристики отделки поверхности

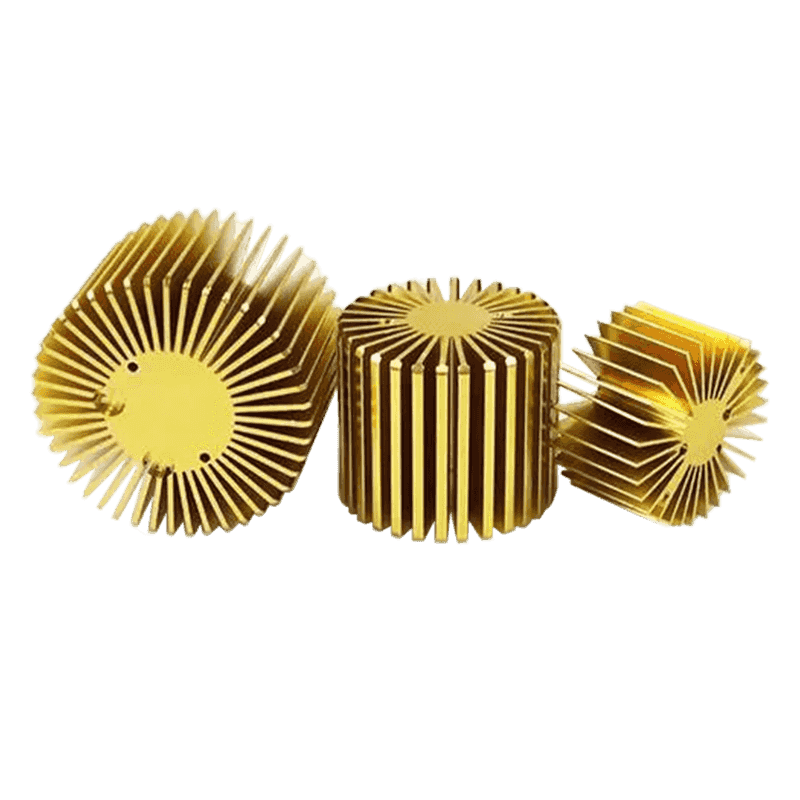

Качество поверхности деталей, отлитых под давлением, во многом зависит от качества поверхности формы и условий обработки. Правильно отполированная матрица позволяет производить детали с шероховатостью поверхности (Ra) всего от 0,8 до 1,6 микрометра, что подходит для большинства промышленных применений. Если требуется более высокое косметическое качество или качество герметизации, можно применить вторичные процессы отделки, такие как дробеструйная обработка, полировка или гальваническое покрытие. Это гарантирует, что конечный продукт соответствует функциональным и визуальным ожиданиям без ущерба для механических характеристик. В производстве прецизионного оборудования, особенно при литье под давлением рыболовных снастей, гладкая поверхность имеет важное значение для уменьшения трения и улучшения характеристик компонентов.

Сравнительные допуски в различных приложениях

Различные отрасли предъявляют разные требования к допускам в зависимости от предполагаемого применения. Например, при литье под давлением электромобилей часто требуются более жесткие допуски для обеспечения совместимости между корпусами электроники или компонентами терморегулирования. С другой стороны, машинное литье под давлением может допускать несколько более широкие допуски, если детали подлежат вторичной механической обработке или регулировке сборки. В следующей таблице приведены общие диапазоны точности размеров, наблюдаемые при различных применениях литья под давлением.

| Область применения | Типичный размерный допуск | Шероховатость поверхности (Ra) | Требования к постобработке |

|---|---|---|---|

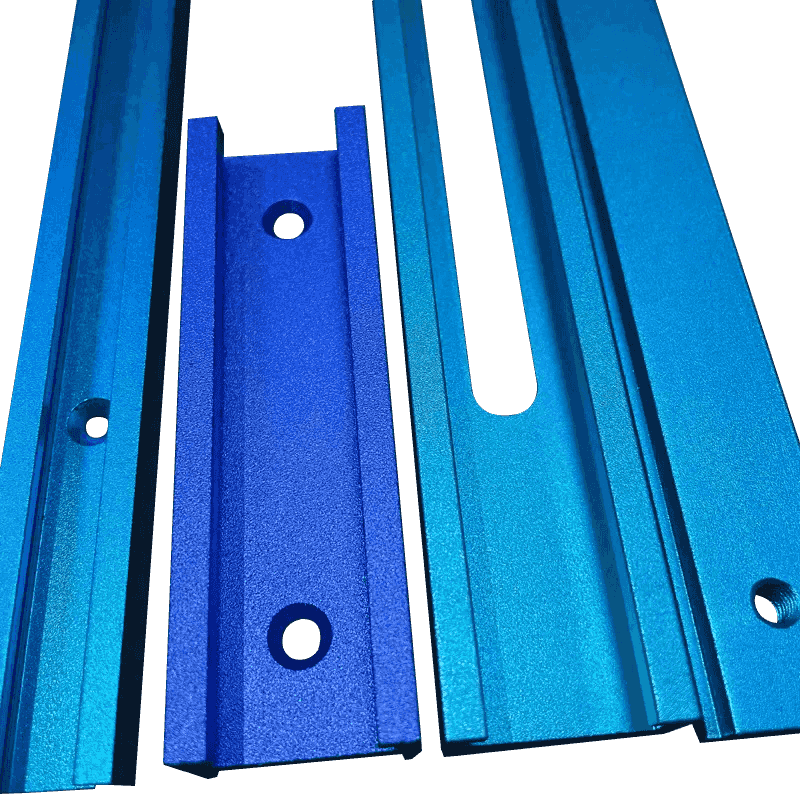

| Литье под давлением электромобилей | ±0,05 мм - ±0,08 мм | 0,8 – 1,2 мкм | Часто требует полировки или анодирования. |

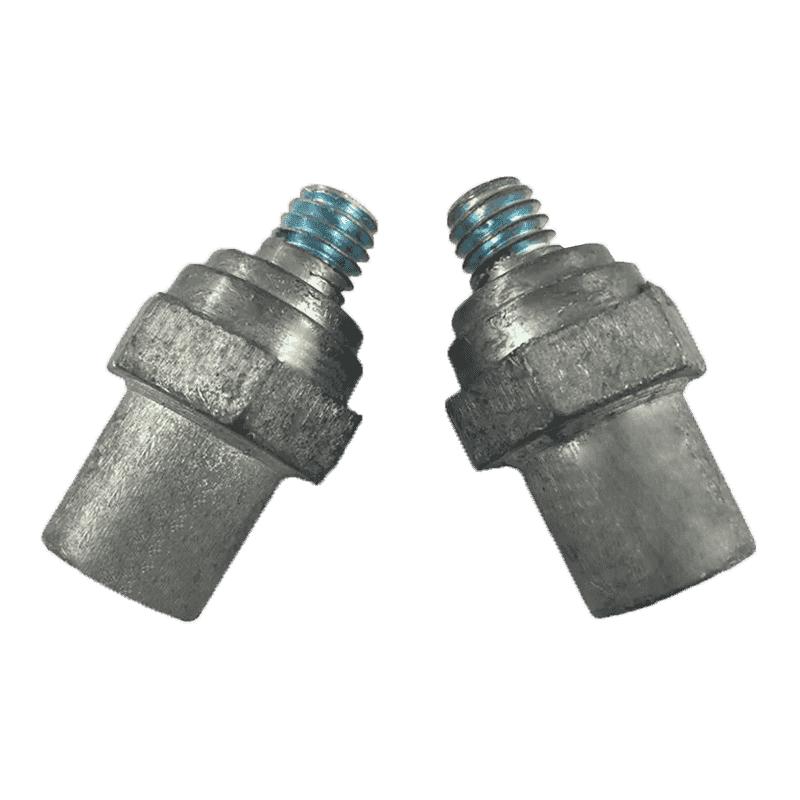

| Литье под давлением рыболовных снастей | ±0,06 мм - ±0,1 мм | 1,0 – 1,6 мкм | Периодическое гальваническое покрытие для защиты от коррозии |

| Машины для литья под давлением | ±0,08 мм - ±0,15 мм | 1,6 – 3,2 мкм | Механическая обработка или покрытие в зависимости от использования |

Методы оптимизации процессов и измерений

Достижение и поддержание точности размеров требует точных измерений и контроля качества. Координатно-измерительные машины (КИМ) и системы лазерного сканирования широко используются для проверки стабильности размеров отлитых под давлением деталей. Эти системы позволяют проводить бесконтактные измерения сложной геометрии, гарантируя, что отклонения от расчетной модели остаются в допустимых пределах. Методы статистического контроля процесса (SPC) также применяются на производственных линиях литья под давлением для отслеживания тенденций в размерах деталей и раннего выявления потенциальных отклонений в процессе. Интеграция цифровых измерительных инструментов с системами управления производством позволяет вносить коррективы в режиме реального времени, снижая процент брака и поддерживая стабильное качество.

Влияние состава сплава на точность

Сплавы на основе свинца обладают особыми свойствами, которые делают их пригодными для точного литья под давлением. Наличие олова и сурьмы повышает прочность и износостойкость, сохраняя при этом хорошую текучесть. Состав сплава определяет скорость усадки отливки, что напрямую влияет на точность размеров. При использовании в литье под давлением электромобиля , контроль сплава становится особенно важным, поскольку детали часто требуют жестких допусков для герметизации и рассеивания тепла. Аналогичным образом, при литье под давлением рыболовных снастей используются сплавы с меньшей усадкой, обеспечивающие точную посадку движущихся компонентов, в то время как при литье под давлением в машинах используются сплавы, которые сочетают в себе механическую прочность и легкость литья.

Конструкция штампа и ее роль в достижении точности

Конструкция штампа играет решающую роль в определении окончательного размера отливки. Такие элементы, как линии разъема, расположение выталкивающих штифтов и каналы охлаждения, должны быть тщательно спроектированы, чтобы уменьшить концентрацию напряжений и коробление. Равномерный контроль температуры внутри матрицы обеспечивает равномерное охлаждение расплавленного свинца, предотвращая локальную усадку или деформацию. В продвинутых приложениях, таких как литье под давлением машин , компьютерное моделирование (CAE) используется для прогнозирования течения металла и поведения затвердевания, оптимизируя структуру штампа до начала производства. Эти конструктивные соображения в значительной степени способствуют достижению надежной точности и высококачественной обработки поверхности.

Улучшение качества поверхности за счет последующей обработки

Процессы последующей обработки, такие как полировка, дробеструйная обработка и нанесение покрытия, обычно используются для улучшения качества поверхности компонентов, отлитых под давлением из свинца. Эти процессы не только улучшают внешний вид, но и уменьшают пористость поверхности, улучшая коррозионную стойкость и адгезию краски. Например, детали электромобилей, отлитые под давлением, могут подвергаться порошковому покрытию для защиты от воздействия окружающей среды, а компоненты рыболовных снастей, отлитые под давлением, часто никелируются для защиты от коррозии в соленой воде. Изделия, отлитые под давлением, также могут подвергаться механической обработке для улучшения гладкости поверхности для целей сборки или герметизации. Сочетание точного литья и эффективной отделки гарантирует, что каждая деталь соответствует как функциональным, так и эстетическим ожиданиям.

Стабильность размеров в условиях эксплуатации

После производства стабильность размеров остается важным фактором, особенно для деталей, подвергающихся изменениям температуры или механическим нагрузкам. Компоненты, отлитые под давлением из свинца, обычно обладают хорошей стабильностью благодаря устойчивости материала к тепловому расширению. Однако чрезмерное тепловое воздействие во время работы может вызвать незначительную деформацию, если состав сплава или процесс термообработки неадекватен. При литье под давлением электромобилей термическая стабильность имеет решающее значение для корпусов аккумуляторов и электронных корпусов. Аналогичным образом, компоненты рыболовных снастей, отлитые под давлением, должны сохранять стабильность размеров, чтобы обеспечить бесперебойную работу при различных температурах воды. Поддержание стабильных производственных условий во время литья под давлением способствует минимизации таких отклонений.

Сравнение литья под давлением из свинца и других методов литья металлов

Литье свинца под давлением часто сравнивают с литьем под давлением алюминия и цинка с точки зрения точности и отделки. Хотя алюминиевые сплавы легче и обычно используются при литье под давлением электромобилей, свинец обеспечивает лучшую повторяемость размеров благодаря своей низкой температуре плавления и хорошим характеристикам текучести. С другой стороны, литье цинка под давлением обеспечивает аналогичное качество поверхности, но требует более высокого давления литья. В следующей таблице представлено общее сравнение этих материалов с точки зрения точности размеров и качества поверхности.

| Тип материала | Точка плавления (°С) | Размерный допуск (мм) | Шероховатость поверхности (Ra мкм) | Типичное применение |

|---|---|---|---|---|

| Свинцовый сплав | 327°С | ±0,05 – ±0,1 | 0,8 – 1,6 | Литье рыболовных снастей, литье машин под давлением |

| Алюминиевый сплав | 660°С | ±0,08 – ±0,15 | 1,2 – 2,5 | Литье электромобилей под давлением |

| Цинковый сплав | 420°С | ±0,05 – ±0,08 | 0,8 – 1,2 | Потребительские товары, детали оборудования |

Практика инспекции и контроля качества

Методы контроля для обеспечения точности размеров и качества поверхности включают визуальный осмотр, измерение размеров и испытание шероховатости поверхности. Методы неразрушающего контроля (NDT), такие как рентгеновский и ультразвуковой контроль, позволяют обнаружить внутренние дефекты, которые могут повлиять на стабильность и точность. Для дорогостоящих компонентов, используемых при литье под давлением электромобилей, группы контроля качества выполняют комплексное картографирование размеров, чтобы гарантировать, что все детали соответствуют строгим допускам. Регулярный мониторинг износа инструмента, температуры штампа и параметров впрыска гарантирует сохранение постоянной точности с течением времени. Внедрение этих стандартов проверки обеспечивает долгосрочную надежность и сокращает количество отходов.

Стабильность и повторяемость процесса

Способность воспроизводить идентичные детали в течение нескольких производственных циклов определяет стабильность процесса литья под давлением. Автоматизированные системы с программируемым управлением гарантируют, что такие параметры, как скорость впрыска, давление и температура, остаются в установленных пределах. Системы мониторинга и обратной связи в реальном времени еще больше повышают повторяемость процесса. Такая согласованность важна в таких отраслях, как литье под давлением машин, где детали должны подходить друг к другу с минимальными отклонениями. Стабильные производственные условия также сокращают объем доработок, помогая производителям достичь предсказуемых затрат и сроков без ущерба для точности или качества поверхности.

Области применения, требующие высокой точности и гладкой поверхности

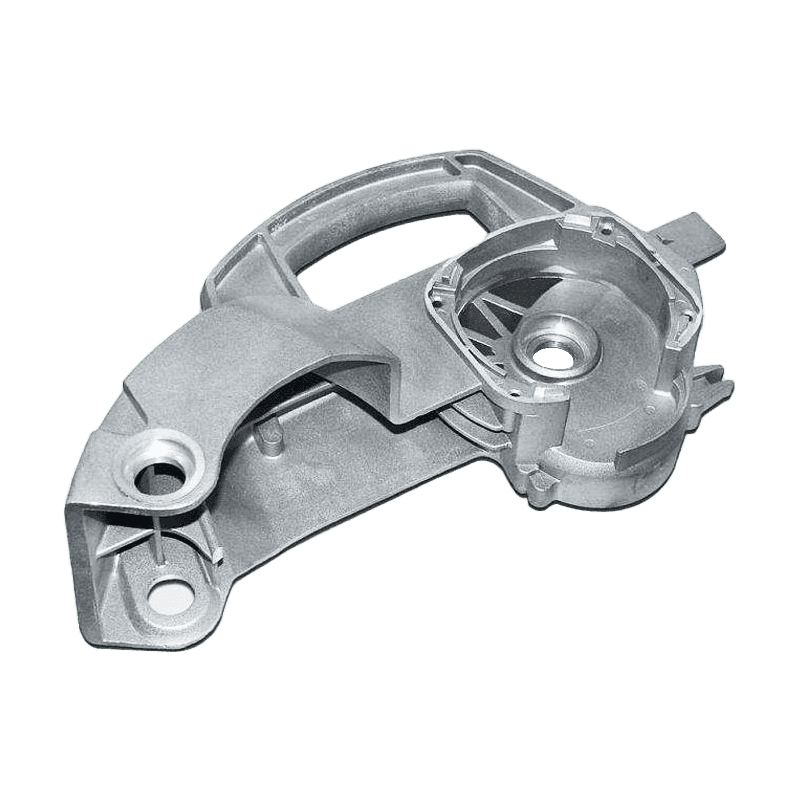

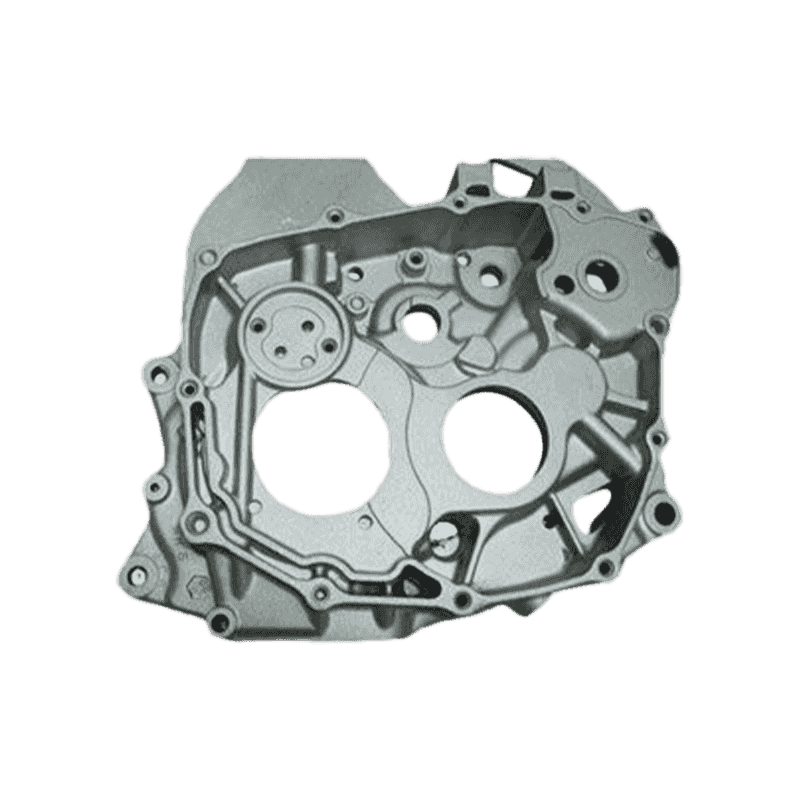

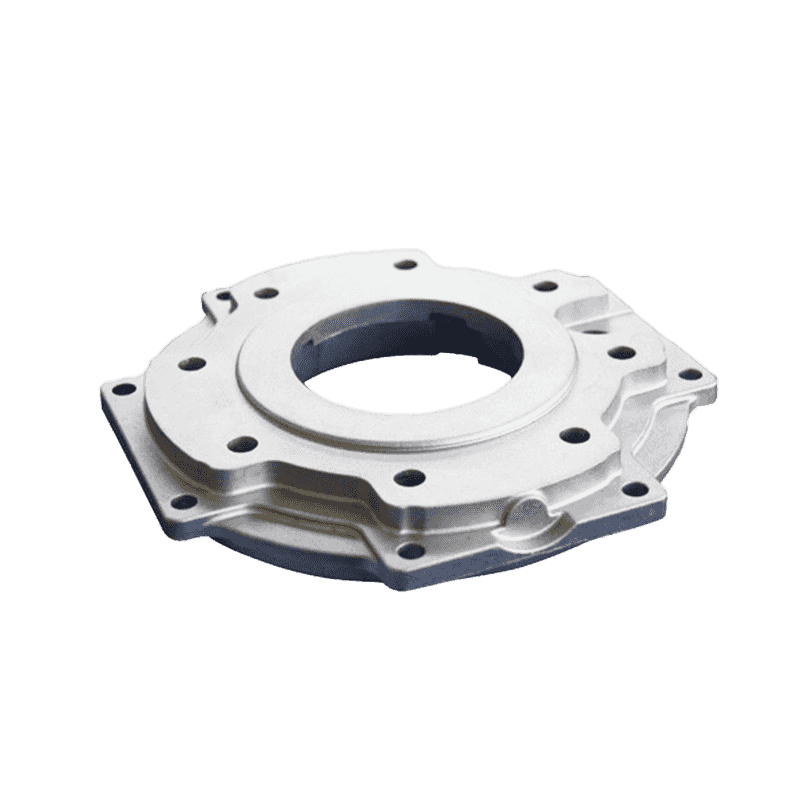

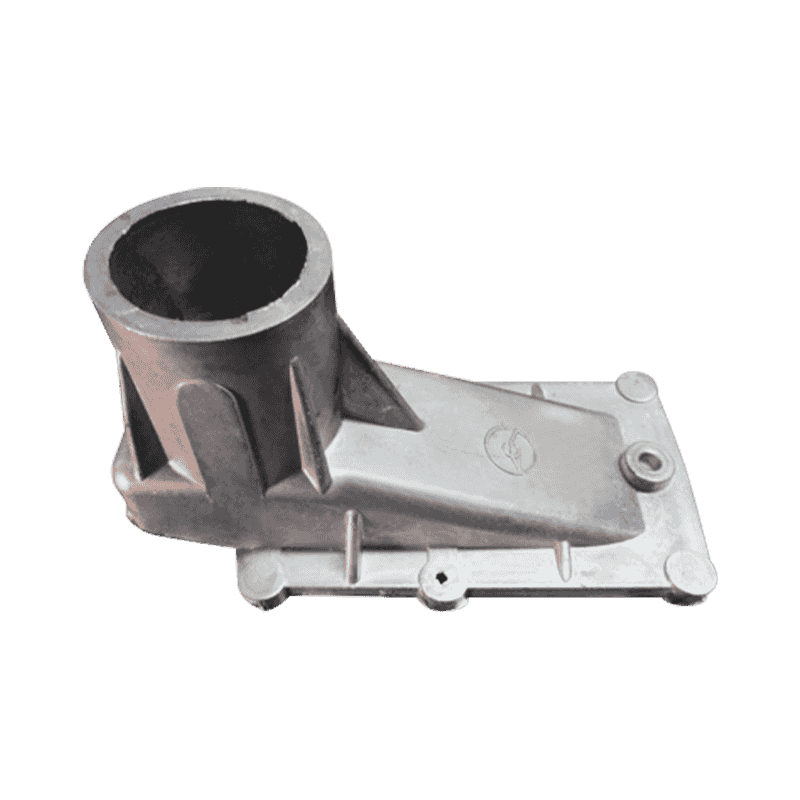

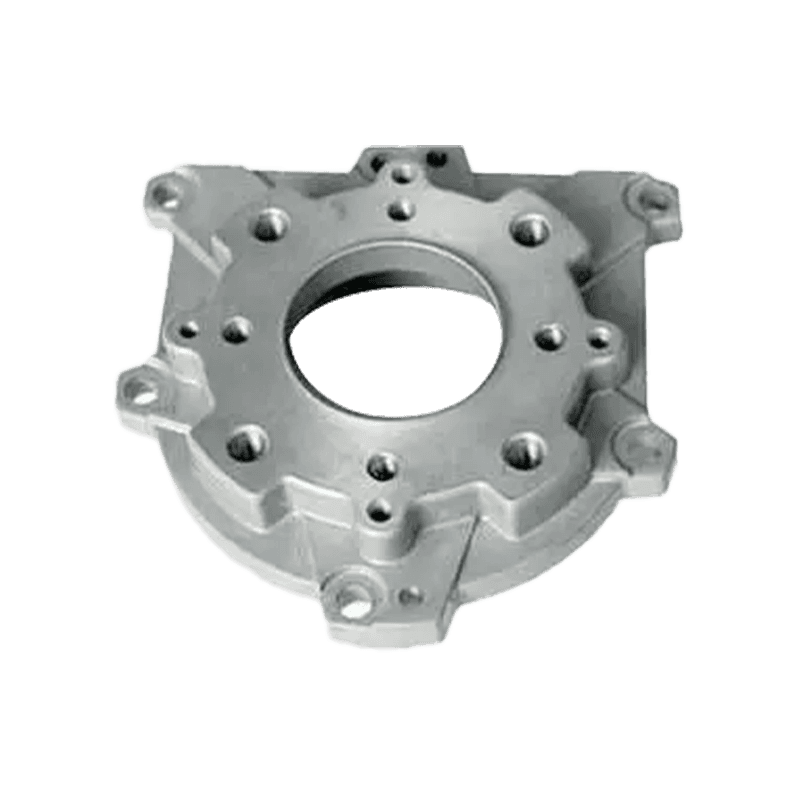

Литье свинца под давлением широко используется в областях, где требуется высокая размерная стабильность и гладкая текстура поверхности. Компоненты электромобилей, отлитые под давлением, выигрывают от этой технологии из-за необходимости обеспечения точности корпусов электронных устройств и аккумуляторных батарей. Литье рыболовных снастей под давлением требует точной подгонки, чтобы обеспечить механическую эффективность и долговечность под нагрузкой. К литью под давлением в машинном оборудовании относятся корпуса, шестерни и клапаны, где точные размеры и низкая шероховатость поверхности повышают производительность и эффективность сборки. Эти применения демонстрируют, как литье под давлением отвечает разнообразным промышленным требованиям благодаря точности и постоянству.

Интеграция обработки с ЧПУ в процессы отделки

Для дальнейшего повышения точности размеров детали, отлитые под давлением, часто подвергаются механической обработке на станке с ЧПУ в качестве вторичного процесса. Обработка на станках с ЧПУ позволяет усовершенствовать поверхности и контролировать допуски за пределами процесса литья. Такая интеграция особенно распространена при литье под давлением электромобилей и машиностроения, где требуются сложные геометрические формы и критически важные функции выравнивания. Сочетание литья под давлением и обработки на станках с ЧПУ обеспечивает экономическую эффективность и превосходную точность размеров, отвечая растущим требованиям современных производственных секторов.

Будущие тенденции в области контроля качества размеров и поверхности

Будущее литья под давлением связано с цифровым производством и автоматизацией. Такие технологии, как 3D-сканирование пресс-форм, прогнозное моделирование и контроль качества на основе искусственного интеллекта, улучшают способность прогнозировать и контролировать отклонения. Усовершенствованные материалы и покрытия штампов также продлевают срок службы пресс-формы, сохраняя стабильное качество поверхности в течение более длительных производственных циклов. Поскольку такие отрасли, как литье под давлением электромобилей и литье под давлением рыболовных снастей, продолжают развиваться, акцент на точности и экологической эффективности будет стимулировать дальнейшие инновации в технологии литья под давлением и производственных системах.

Вы заинтересованы в нашей продукции?

Оставьте свое имя и адрес электронной почты, чтобы немедленно получить наши цены и подробную информацию.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский