Как литье электромобилей под давлением влияет на механическую прочность компонентов электромобилей?

01-01-2026История литья под давлением в производстве электромобилей

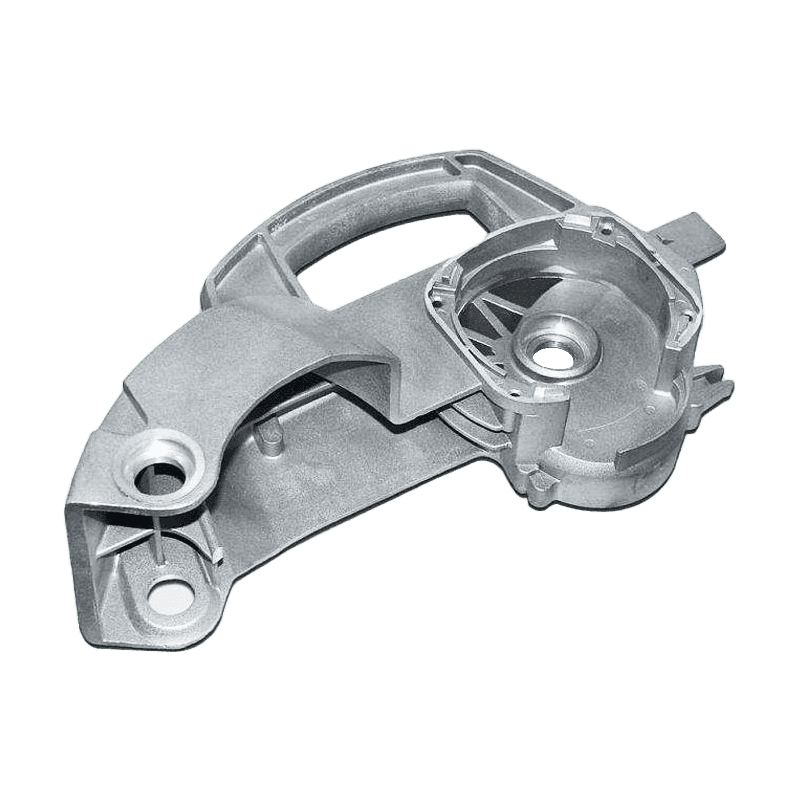

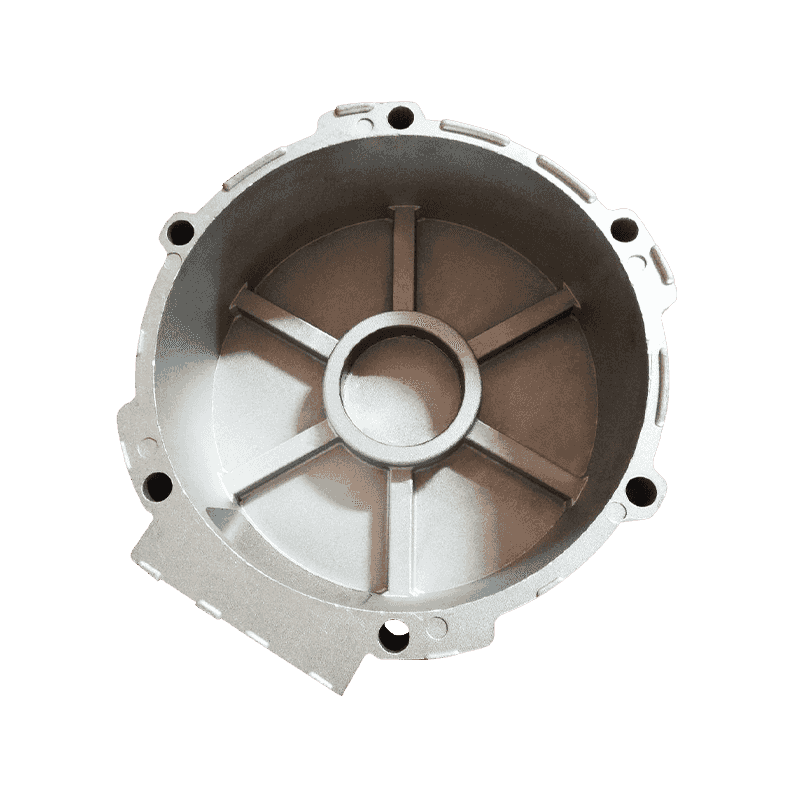

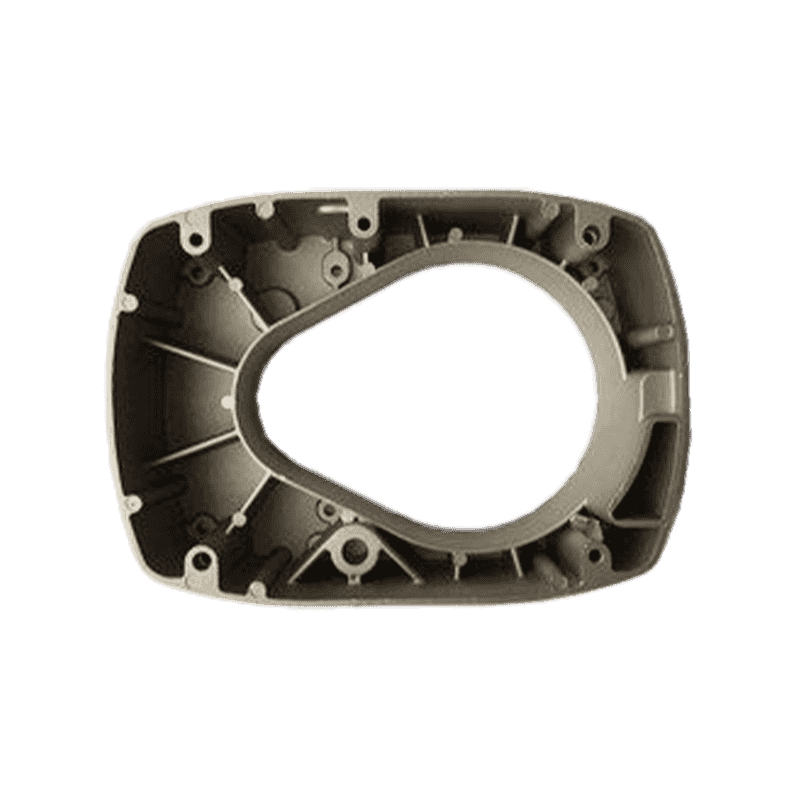

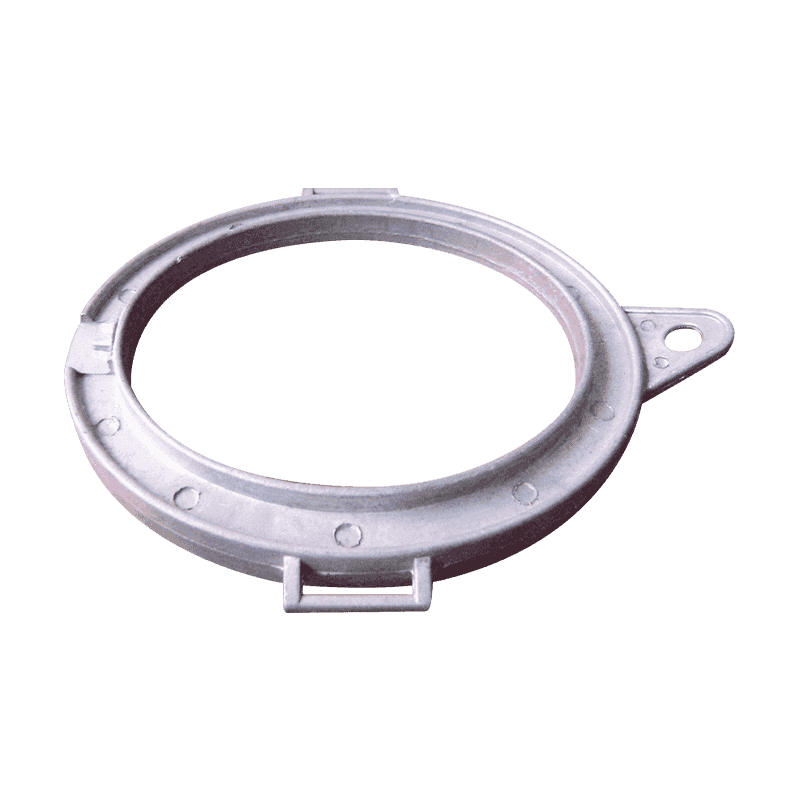

Развитие электромобилей ускорило внедрение передовых производственных процессов, среди которых литье под давлением играет центральную роль. Литье под давлением позволяет формировать сложные металлические детали с контролируемой геометрией и относительно однородной внутренней структурой. В электромобилях этот процесс широко используется для изготовления корпусов двигателей, корпусов инверторов, аккумуляторных батарей и деталей конструкции, которые должны сочетать вес, прочность и точность размеров. Понимание того, как литье под давлением электромобиля Влияние на механическую прочность имеет важное значение для оценки надежности и долговечности этих компонентов.

Основные принципы литья под давлением электромобилей

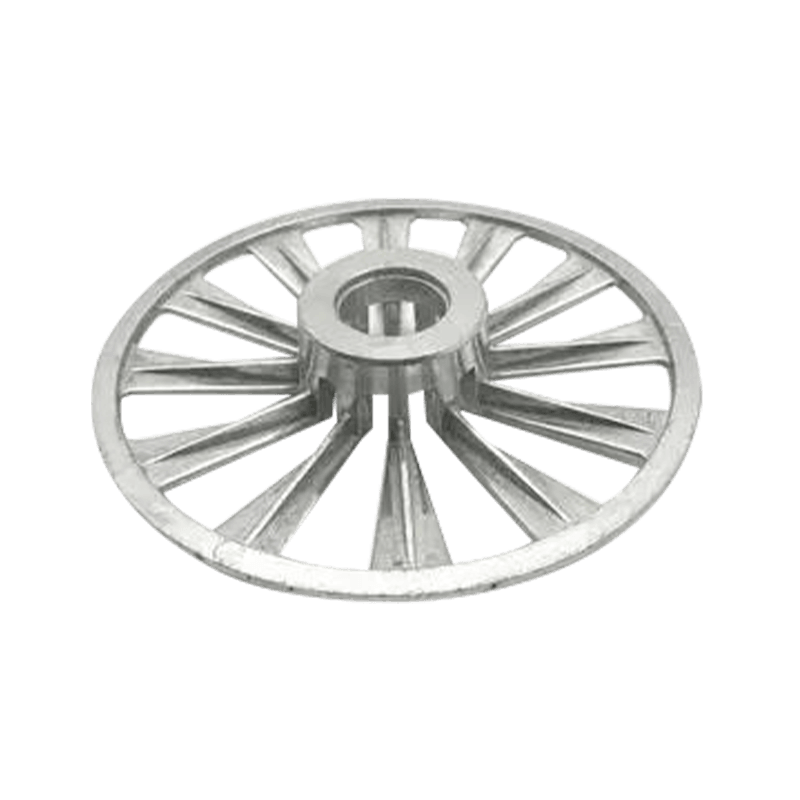

Литье под давлением включает впрыскивание расплавленного металла, обычно алюминиевых или магниевых сплавов, в стальную форму под высоким давлением. Металл быстро заполняет полость и затвердевает, принимая точную форму формы. Для компонентов электромобилей этот метод позволяет точно контролировать толщину стенок и ребер конструкции, которые напрямую влияют на несущую способность. Процесс быстрого затвердевания также влияет на структуру зерна, которая является ключевым фактором в определении механической прочности.

Выбор материала и его влияние на механическую прочность

Выбор сплава напрямую влияет на то, как литье под давлением влияет на механическую прочность. Алюминиевые сплавы обычно используются из-за баланса прочности, веса и теплопроводности. Для дальнейшего снижения веса можно выбрать магниевые сплавы, но часто требуется тщательное проектирование для удовлетворения требований прочности. Состав сплава определяет прочность на разрыв, текучесть и устойчивость к деформации под нагрузкой. В электромобилях процесс литья под давлением должен сочетаться с подходящими сплавами, чтобы компоненты могли выдерживать эксплуатационные нагрузки.

Формирование зеренной структуры при литье под давлением

Быстрое охлаждение во время литья под давлением приводит к образованию мелкозернистых микроструктур вблизи поверхности формы, тогда как ближе к внутренней части формы могут образовываться немного более крупные зерна. Мелкое зерно обычно способствует более высокому пределу текучести и улучшенной устойчивости к образованию трещин. Этот градиент структуры зерен влияет на то, как компоненты электромобиля реагируют на механические нагрузки, особенно при вибрации и термоциклировании. Контролируемое охлаждение и оптимизированная конструкция пресс-формы помогают управлять этими микроструктурными характеристиками.

Влияние пористости на механические характеристики

Пористость является распространенной проблемой при изготовлении литых под давлением компонентов и может влиять на механическую прочность, если ее не контролировать должным образом. Захват газа или усадка во время затвердевания могут привести к образованию пустот внутри материала. В компонентах электромобилей чрезмерная пористость может снизить несущую способность и сопротивление усталости. Оптимизация процесса, включая литье под вакуумом и точный контроль параметров впрыска, помогает минимизировать пористость и обеспечивает более стабильное механическое поведение.

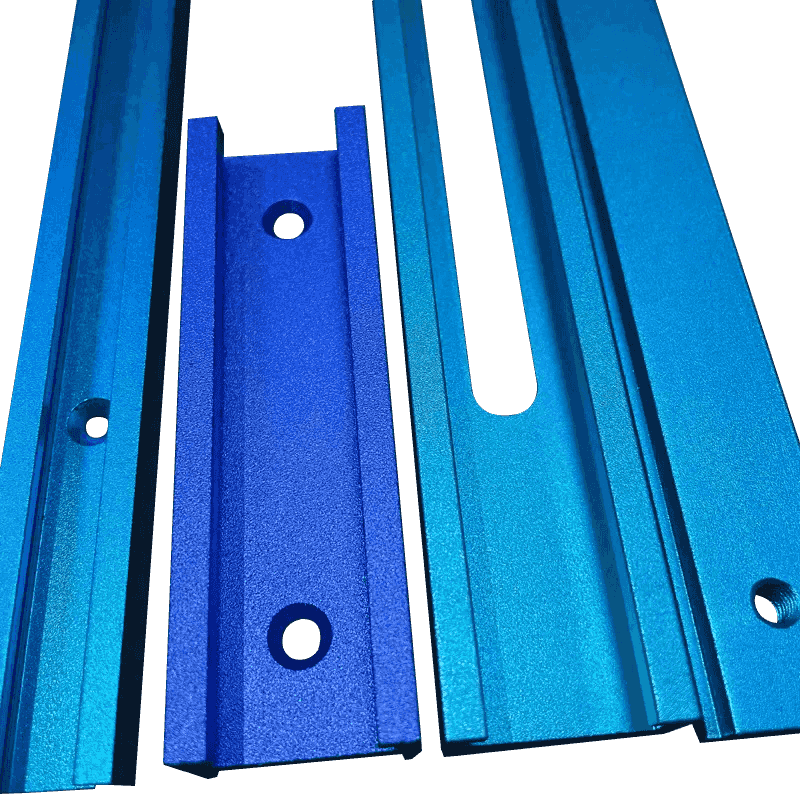

Влияние толщины стены и конструкции конструкции

Литье под давлением позволяет дизайнерам варьировать толщину стенок и интегрировать элементы усиления, такие как ребра и выступы. Такой выбор конструкции напрямую влияет на механическую прочность за счет более равномерного распределения нагрузок по компоненту. В конструкциях электромобилей стратегическое использование более толстых секций в зонах высоких напряжений повышает жесткость, а более тонкие стенки снижают общий вес. Возможность объединить эти функции в одной отливке повышает эффективность конструкции по сравнению со сборками, состоящими из нескольких частей.

Остаточное напряжение и его влияние на прочность

Остаточные напряжения могут возникнуть на этапах быстрого охлаждения и затвердевания литья под давлением. Эти внутренние напряжения могут влиять на поведение компонентов при механической нагрузке, особенно при длительном использовании. В электромобилях управление остаточными напряжениями важно, поскольку компоненты часто подвергаются многократному тепловому расширению и сжатию. Обработка после отливки, такая как процессы снятия напряжений, может помочь снизить уровень внутреннего напряжения и стабилизировать механические свойства.

Сравнение с другими методами производства

По сравнению с обработкой цельных заготовок или сваркой нескольких деталей литье под давлением обеспечивает другие механические характеристики. Обработанные детали могут иметь более однородную внутреннюю структуру, но часто требуют большего количества отходов материала и более длительного времени производства. В сварных узлах присутствуют соединения, которые могут стать точками концентрации напряжений. Литье под давлением обеспечивает интегрированные конструкции с меньшим количеством соединений, что может улучшить распределение нагрузки и уменьшить количество потенциальных мест отказа в компонентах электромобиля.

| Метод изготовления | Структурная непрерывность | Типичное рассмотрение прочности |

|---|---|---|

| Литье под давлением | Высокая интеграция, меньше соединений | На прочность влияет контроль пористости |

| Обработка | Один твердый материал | Последовательный, но материалоемкий |

| Сварная сборка | Несколько соединенных частей | На прочность влияет качество сварного шва |

Усталостное поведение литых компонентов электромобиля

Компоненты электромобилей часто испытывают циклические нагрузки из-за вибраций дороги, работы трансмиссии и температурных изменений. Поэтому усталостная прочность является критическим фактором. Литье под давлением может обеспечить приемлемые усталостные характеристики, если параметры процесса тщательно контролируются для ограничения дефектов. Гладкая поверхность и однородная внутренняя структура снижают концентрацию напряжений, что помогает продлить усталостный срок службы в условиях повторяющихся нагрузок.

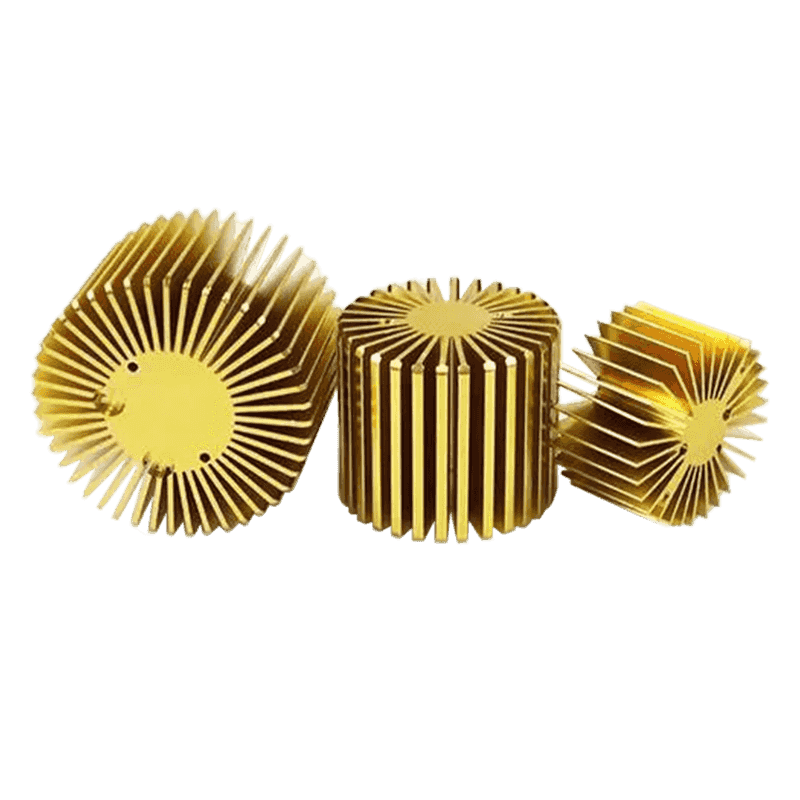

Термическое воздействие на механическую прочность

Компоненты электромобилей работают в средах с частыми изменениями температуры, особенно рядом с аккумуляторными блоками и силовой электроникой. Алюминиевые сплавы, отлитые под давлением, сохраняют стабильные механические свойства в диапазоне рабочих температур, хотя прочность может немного снизиться при повышенных температурах. Процесс литья под давлением позволяет точно контролировать геометрию компонента, что помогает контролировать тепловое расширение и снижает риск деформации или растрескивания.

Роль термообработки после литья под давлением

Термическая обработка после литья иногда применяется для улучшения механической прочности и стабильности размеров. Термическая обработка может изменить микроструктуру, растворяя определенные фазы и способствуя более равномерному распределению зерен. В электромобилях литые под давлением термообработанные компоненты могут обеспечить повышенный предел текучести и лучшую устойчивость к деформации при условии соблюдения допусков на размеры.

Влияние конструкции пресс-формы на распределение прочности

Конструкция пресс-формы играет важную роль в определении того, как металл течет и затвердевает внутри полости. Правильное размещение заслонки и пути потока уменьшают турбулентность и способствуют равномерному наполнению. Это приводит к более однородной внутренней структуре и механической прочности компонента. При литье под давлением электромобилей часто используются передовые инструменты моделирования пресс-форм для прогнозирования потенциальных слабых мест и соответствующей корректировки конструкции.

Точность размеров и передача нагрузки

Литье под давлением обеспечивает высокую точность размеров, что обеспечивает правильную посадку и передачу нагрузки между соединенными компонентами. Когда детали электромобиля точно подогнаны друг к другу, механические нагрузки распределяются так, как предполагалось, а не концентрируются на несоосных стыках. Это косвенно способствует повышению общей механической прочности за счет снижения локализованного напряжения, которое в противном случае могло бы привести к преждевременному выходу из строя.

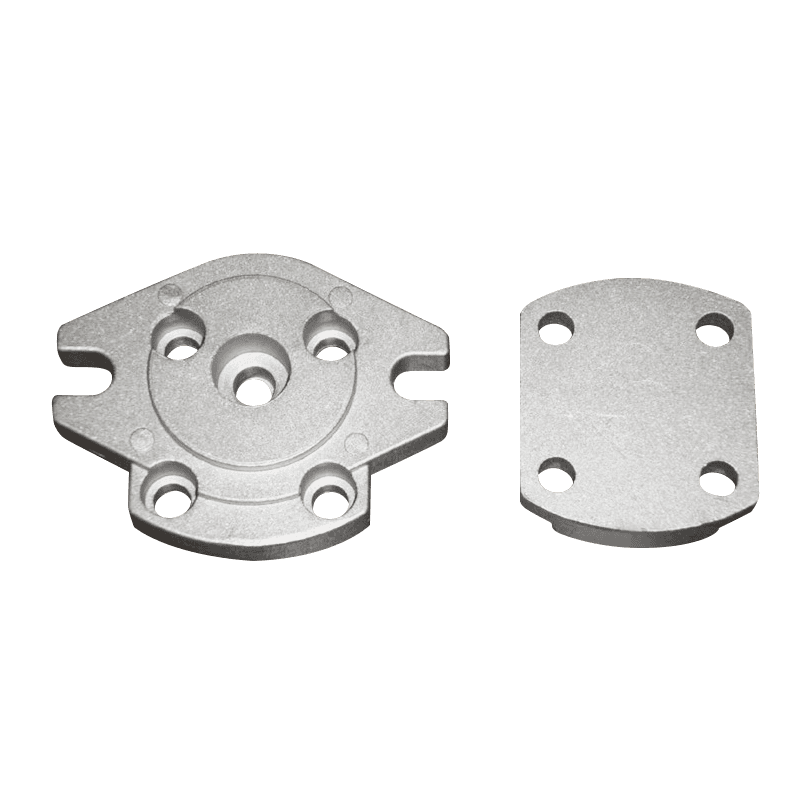

Интеграция нескольких функций в отдельные отливки

Одним из преимуществ литья под давлением электромобилей является возможность интегрировать множество функциональных функций в один компонент. Точки крепления, каналы охлаждения и усиление конструкции можно отливать одновременно. Такая интеграция снижает потребность в дополнительных крепежных элементах или сварных соединениях, которые могут стать источниками слабости. В результате повышается общая механическая прочность и структурная целостность.

Меры контроля качества и постоянство прочности

Поддержание постоянной механической прочности при больших объемах производства требует тщательного контроля качества. Для обнаружения внутренних дефектов используются методы неразрушающего контроля, такие как рентгеновский контроль и ультразвуковой контроль. Мониторинг процесса гарантирует, что давление впрыска, температура и скорость охлаждения остаются в заданных диапазонах. Эти меры помогают гарантировать, что литые компоненты электромобилей постоянно соответствуют ожиданиям по механической прочности.

| Метод контроля качества | Основная цель | Влияние на силу |

|---|---|---|

| рентгеновский контроль | Обнаружение внутренней пористости | Снижает риск скрытых слабых зон |

| Мониторинг процессов | Стабилизировать параметры литья | Улучшает согласованность |

| Проверка размеров | Проверьте геометрическую точность | Поддерживает правильное распределение нагрузки |

Структурные характеристики при ударных и ударных нагрузках

Требования безопасности электромобилей включают устойчивость к ударным и аварийным нагрузкам. Литые конструктивные элементы могут быть спроектированы так, чтобы поглощать и перераспределять энергию во время столкновений. Механическая прочность, достигаемая за счет контролируемого литья под давлением, позволяет этим компонентам деформироваться предсказуемым образом, поддерживая стратегии управления энергопотреблением в конструкциях транспортных средств. Правильный выбор сплава и конструкция конструкции имеют решающее значение для достижения этого баланса.

Долгосрочная механическая стабильность в эксплуатации

В течение срока службы электромобиля компоненты подвергаются механическим воздействиям, вибрации и факторам окружающей среды. Правильно спроектированные и изготовленные литые под давлением компоненты, как правило, сохраняют стабильные механические свойства с течением времени. Однородная микроструктура и контролируемый уровень дефектов способствуют предсказуемости характеристик, снижая вероятность неожиданного снижения прочности при длительном использовании.

Будущие тенденции в области литья электромобилей под давлением и оптимизации прочности

Достижения в области крупномасштабного литья под давлением, иногда называемого интегрированным или мега-литьем, влияют на то, как управляется механическая прочность в электромобилях. Цельные отливки большего размера уменьшают количество деталей и соединений, что может улучшить целостность конструкции. Ожидается, что дальнейшее развитие технологий сплавов, инструментов моделирования и управления процессами будет способствовать дальнейшему уточнению взаимосвязи между литьем под давлением и механической прочностью в будущих конструкциях электромобилей.

Вы заинтересованы в нашей продукции?

Оставьте свое имя и адрес электронной почты, чтобы немедленно получить наши цены и подробную информацию.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский