Могут ли литые под давлением автозапчасти из алюминиевого сплава заменить традиционные стальные компоненты для снижения веса?

08-01-2026Введение в литье под давлением алюминиевых сплавов в автомобильной промышленности

Литье алюминиевых сплавов под давлением стало широко используемым производственным процессом в автомобильной промышленности благодаря способности создавать сложные формы с высокой точностью размеров. Автомобильный сектор все больше внимания уделяет снижению веса транспортных средств для повышения топливной эффективности, снижения выбросов и повышения общих характеристик. Замена традиционных стальных компонентов деталями из алюминиевого сплава, отлитыми под давлением, рассматривается как жизнеспособная стратегия достижения этих целей, учитывая более низкую плотность алюминия и достаточные механические свойства для многих применений.

Свойства материалов алюминиевых сплавов

Алюминиевые сплавы сочетают в себе легкий вес, устойчивость к коррозии и достаточную механическую прочность, что делает их подходящими для различных автомобильных компонентов. Плотность алюминиевых сплавов составляет примерно одну треть плотности стали, что позволяет значительно снизить вес компонентов при использовании вместо стали. Алюминий также обладает хорошей тепло- и электропроводностью, что может быть полезно для компонентов двигателя, теплообменников и корпусов электронных устройств. Выбор сплава, такого как варианты Al-Si-Cu или Al-Mg-Si, влияет на прочность на разрыв, удлинение и сопротивление усталости, и эти свойства определяют, какие стальные компоненты можно эффективно заменить.

Процесс литья под давлением и его влияние на производительность компонентов

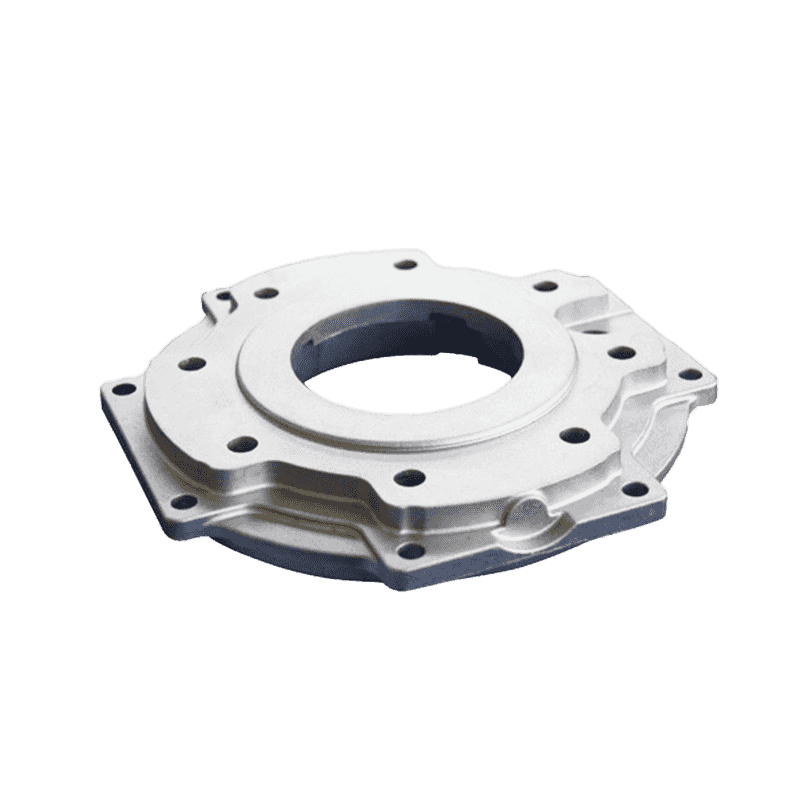

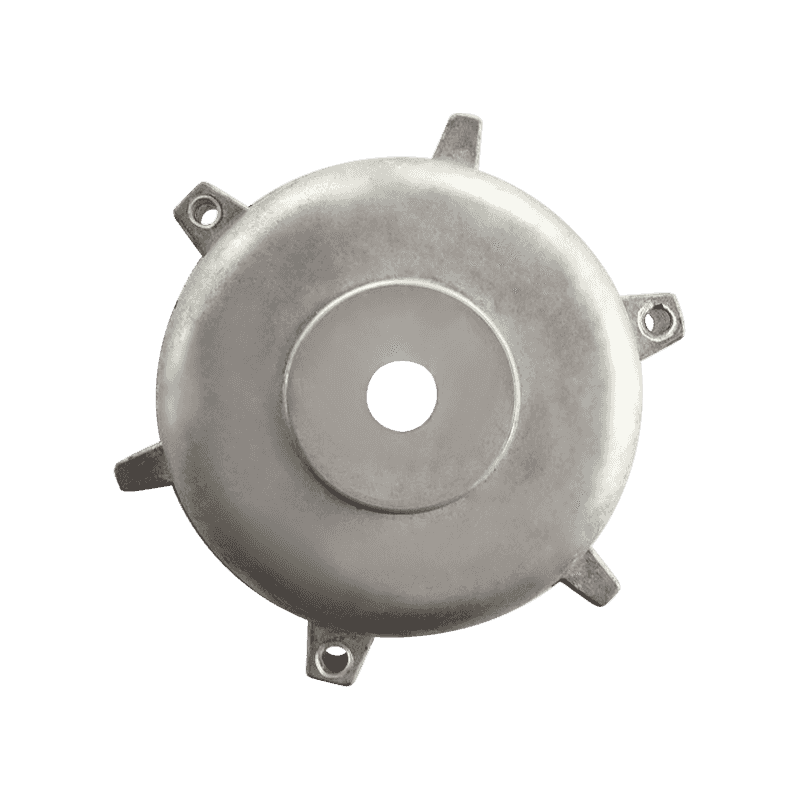

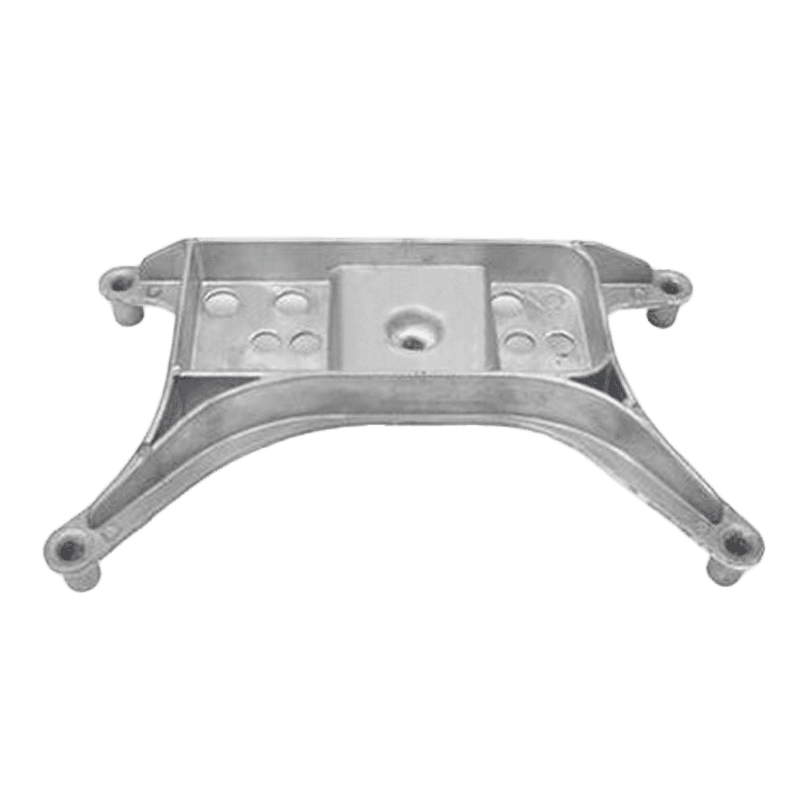

Процесс литья под давлением включает впрыскивание расплавленного алюминиевого сплава в стальную форму под высоким давлением. Этот процесс позволяет создавать сложную геометрию, которую часто сложно или дорого достичь с помощью штамповки или механической обработки стали. Литье под давлением также позволяет объединить несколько функциональных особенностей в одном компоненте, таких как точки крепления, ребра и внутренние каналы. Быстрое затвердевание алюминиевого сплава во время литья под давлением приводит к образованию мелкой микроструктуры, которая способствует механической прочности, а тщательный контроль процесса снижает пористость и повышает стабильность размеров.

Потенциал снижения веса

Замена стальных деталей на алюминиевые. сплав, отлитый под давлением Компоненты предлагают существенные возможности снижения веса. Типичный стальной компонент можно заменить алюминиевым аналогом, вес которого примерно на 40–60 % меньше, в зависимости от конструктивных требований и условий нагрузки. Такое снижение веса улучшает экономию топлива и запас хода электромобиля, одновременно уменьшая общую массу автомобиля. Кроме того, более легкие компоненты могут снизить нагрузки на подвеску и торможение, способствуя улучшению управляемости и производительности.

Сравнение механической прочности со сталью

Хотя алюминиевые сплавы имеют меньшую плотность, чем сталь, их механическая прочность может быть достаточной для многих автомобильных применений. Предел прочности литых под давлением алюминиевых сплавов может находиться в диапазоне от 200 до 400 МПа, что ниже, чем у большинства конструкционных сталей, но достаточно для некритических несущих деталей, таких как корпуса двигателей, картеры трансмиссии, кронштейны и корпуса. Изменения в конструкции, такие как увеличение толщины стенок или усиление ребер, могут компенсировать разницу в прочности. В критически важных случаях гибридные конструкции, сочетающие алюминий со сталью или другими элементами армирования, могут обеспечить требуемые характеристики при сохранении снижения веса.

| Недвижимость | Литье под давлением из алюминиевого сплава | Сталь |

|---|---|---|

| Плотность (г/см³) | 2.7 | 7.8 |

| Предел прочности (МПа) | 200–400 | 400–600 |

| Коррозионная стойкость | Высокий | Умеренный, требует покрытия |

| Гибкость производства | Сложная геометрия, интегрированные функции | Ограничено штамповкой или механической обработкой. |

Преимущества коррозионной стойкости

Алюминиевые сплавы образуют слой естественного оксида, который обеспечивает стойкость к коррозии, тогда как стальные компоненты часто требуют покрытий, красок или гальванизации для достижения сопоставимой защиты. Эта характеристика особенно полезна в местах, подверженных воздействию влаги, дорожных солей или химических веществ. Снижение риска коррозии способствует увеличению срока службы и снижению требований к техническому обслуживанию литых под давлением алюминиевых компонентов.

Теплопроводность и управление теплом

Алюминиевые сплавы обладают более высокой теплопроводностью, чем сталь, что может быть полезно для компонентов двигателей и трансмиссий, теплообменников и корпусов аккумуляторов в электромобилях. Улучшенное рассеивание тепла помогает поддерживать стабильные рабочие температуры, повышает производительность компонентов и позволяет создавать более компактные конструкции. Тепловые свойства необходимо учитывать на этапе проектирования, чтобы сбалансировать требования к прочности и управлению теплом.

Эффективность производства и соображения стоимости

Литье алюминиевых сплавов под давлением обеспечивает крупносерийное производство с постоянным качеством. Формы можно повторно использовать в течение тысяч циклов, а интеграция множества функций снижает потребность в сборке и сварке. Хотя первоначальная стоимость оснастки выше, чем при традиционной штамповке стали, долгосрочная эффективность производства и экономия материалов могут компенсировать эти затраты. Кроме того, уменьшенный вес косвенно способствует снижению расхода топлива и эксплуатационных расходов.

Адаптация конструкции для замены алюминия

Переход со стальных на алюминиевые детали, отлитые под давлением, часто требует перепроектирования компонента с учетом различий в прочности, жесткости и усталостных характеристиках. Инженеры могут увеличить площади поперечного сечения, добавить ребра жесткости или откорректировать расположение соединений для сохранения целостности конструкции. Анализ методом конечных элементов и компьютерное моделирование обычно используются для прогнозирования механического поведения и обеспечения соответствия алюминиевых компонентов стандартам безопасности и производительности.

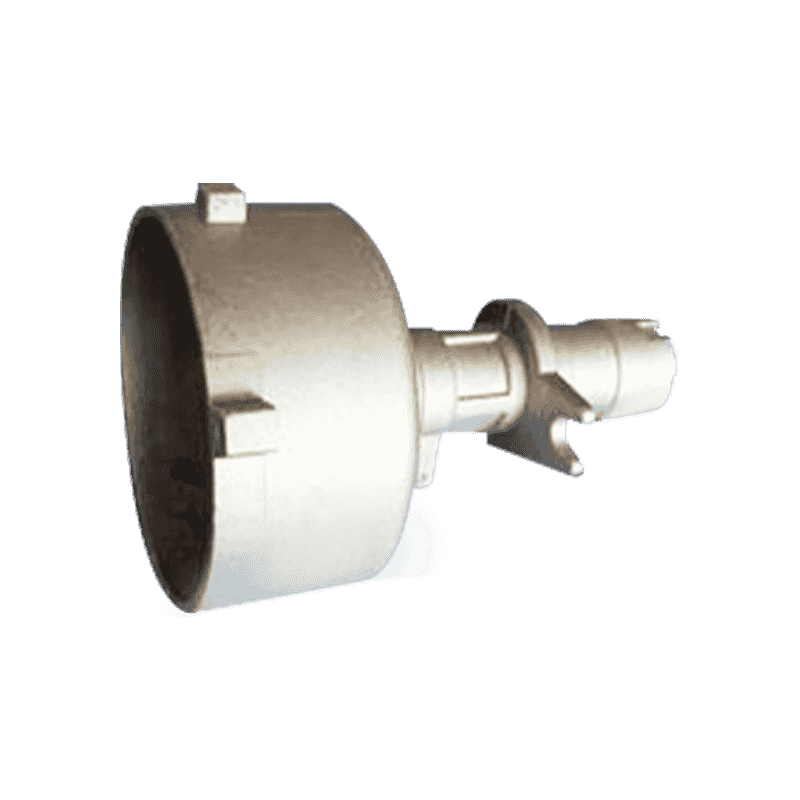

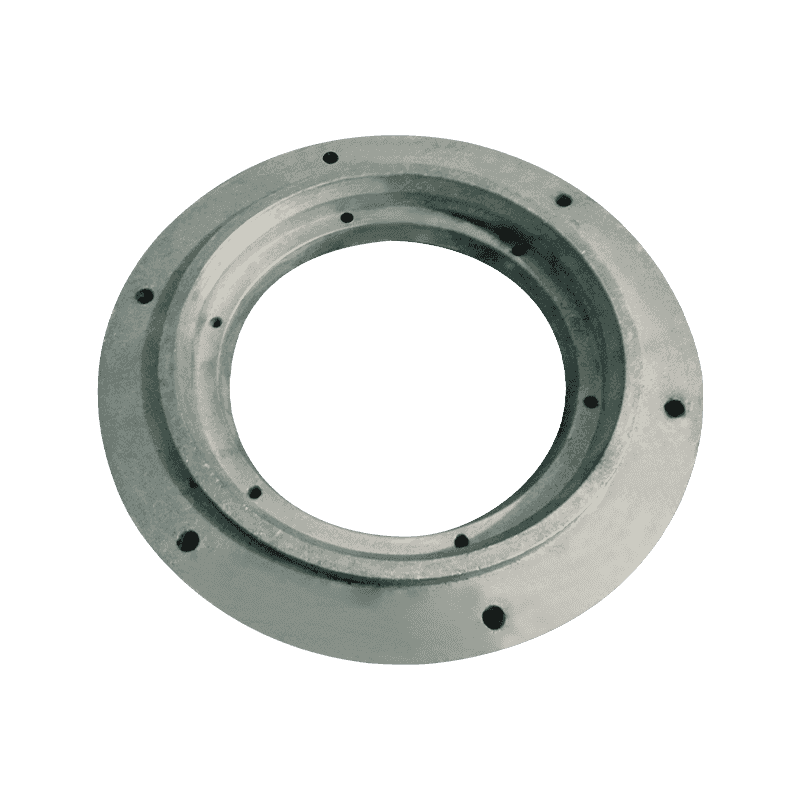

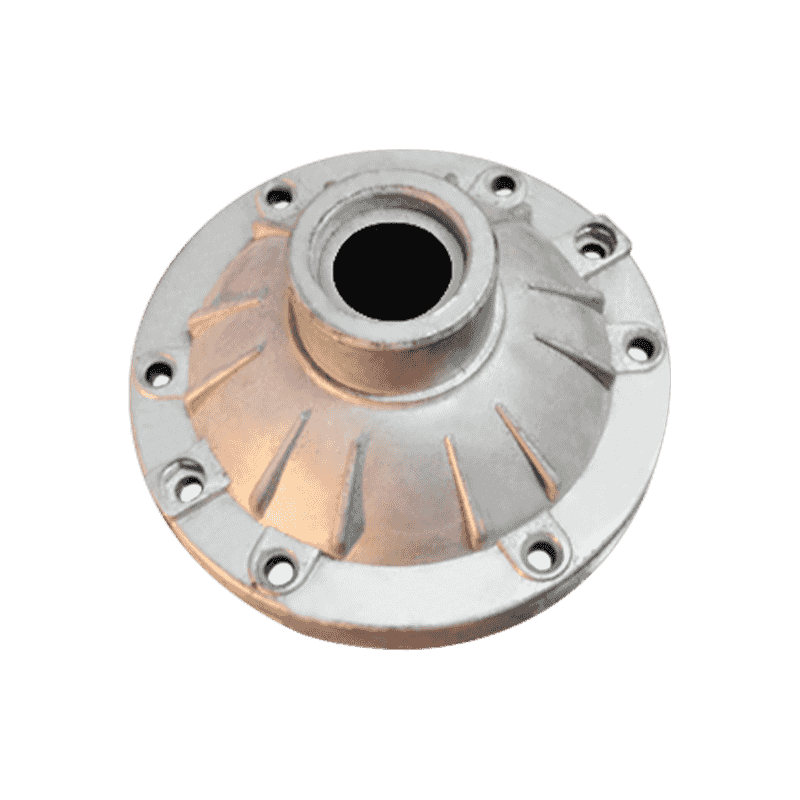

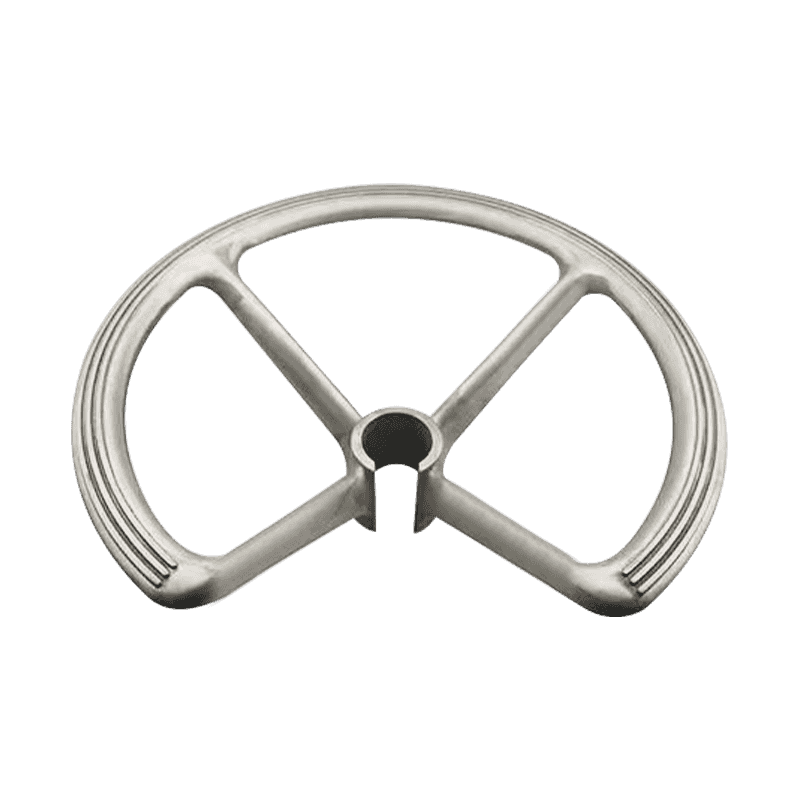

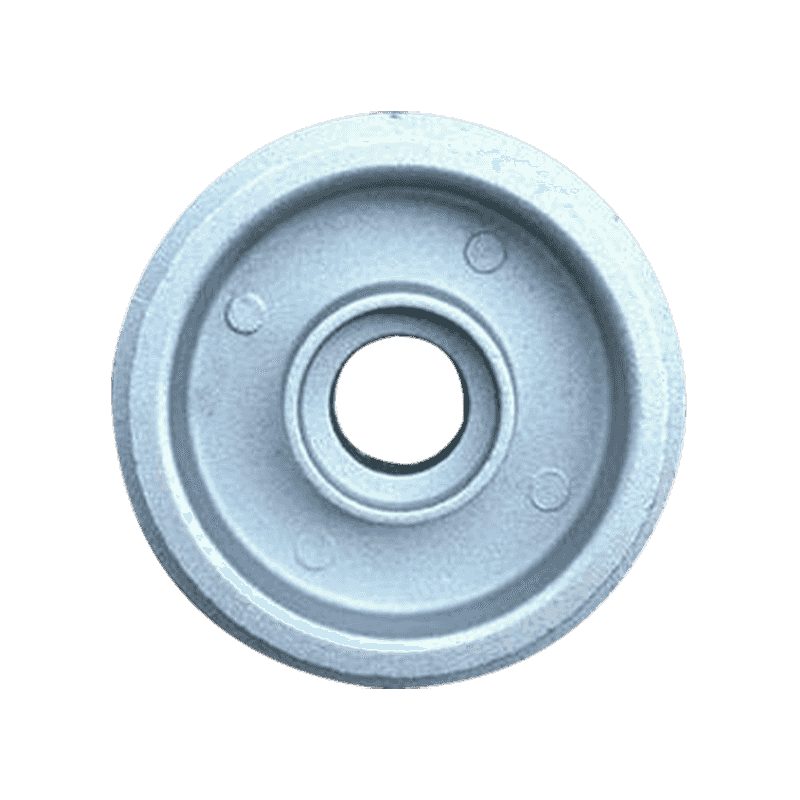

Приложения в автомобильных компонентах

Литые алюминиевые детали широко используются в различных областях современных автомобилей. Типичными примерами являются блоки двигателей, корпуса трансмиссии, кронштейны подвески, поворотные кулаки и аккумуляторные отсеки. Замена стальных компонентов в этих устройствах позволяет добиться значительного снижения веса без ущерба для функциональности. В некоторых автомобилях также используются конструкции из смешанных материалов, сочетающие литые под давлением алюминиевые детали со стальным усилением там, где необходима более высокая прочность.

Экологические и энергетические соображения

Снижение веса автомобиля с помощью литых под давлением алюминиевых компонентов способствует снижению расхода топлива в автомобилях с двигателем внутреннего сгорания и увеличению запаса хода у электромобилей. Кроме того, алюминий можно эффективно перерабатывать, что соответствует целям устойчивого развития. Воздействие производства на окружающую среду смягчается за счет использования переработанного алюминия, а уменьшение веса автомобиля снижает выбросы в течение всего срока службы автомобиля.

Ограничения и проблемы

Хотя детали из алюминиевого сплава, отлитые под давлением, обеспечивают экономию веса, существуют ограничения в приложениях с высокими нагрузками, где может потребоваться более высокая прочность стали. Усталостная прочность и ударные характеристики алюминия могут быть ниже, что требует тщательного проектирования и выбора материала. Методы соединения, такие как сварка или болтовое соединение, также должны учитывать различия в тепловом расширении и гальванической коррозии при сочетании со стальными компонентами. Правильные стратегии проектирования и проектирования имеют решающее значение для преодоления этих проблем.

Будущие тенденции в производстве литых под давлением алюминиевых автомобильных деталей

Достижения в технологии литья под давлением, включая литье под высоким давлением, а также крупномасштабное или комплексное литье, продолжают расширять потенциальные возможности применения алюминиевых сплавов. Улучшенные сплавы, усовершенствованные технологии формования и методы компьютерного проектирования позволяют заменять больше деталей конструкции алюминием, сохраняя при этом стандарты безопасности и производительности. Ожидается, что автомобильная промышленность будет все чаще использовать литые под давлением алюминиевые компоненты в рамках более широкой стратегии снижения веса, особенно для электрических и гибридных автомобилей.

Вы заинтересованы в нашей продукции?

Оставьте свое имя и адрес электронной почты, чтобы немедленно получить наши цены и подробную информацию.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский