Подходит ли литье цинка под давлением для изготовления деталей сложной формы?

22-01-2026Введение в литье цинка под давлением

Литье цинка под давлением — широко используемый производственный процесс для изготовления деталей, требующих высокой точности, сложной формы и прочности. Он включает в себя нагнетание расплавленного цинкового сплава в форму под высоким давлением для создания детализированных и единообразных деталей. Литье цинка под давлением часто выбирают для применения в различных отраслях промышленности, включая автомобилестроение, электронику и производство потребительских товаров, из-за сочетания экономической эффективности, простоты производства и способности производить компоненты сложной конструкции. Однако пригодность литья под давлением цинка для производства деталей сложной формы является важным фактором, требующим понимания преимуществ и ограничений этого процесса.

Понимание процесса литья цинка под давлением

Процесс литья цинка под давлением начинается с плавления цинкового сплава в печи и последующего впрыска его в форму под высоким давлением. Форма, обычно изготовленная из закаленной стали, тщательно спроектирована так, чтобы расплавленный металл плавно текал в полости и заполнял каждую деталь формы. Как только металл остывает и затвердевает, форму открывают и отлитую деталь извлекают. Этот процесс очень эффективен, обеспечивает быстрые производственные циклы и возможность производить детали с превосходной точностью размеров и чистотой поверхности.

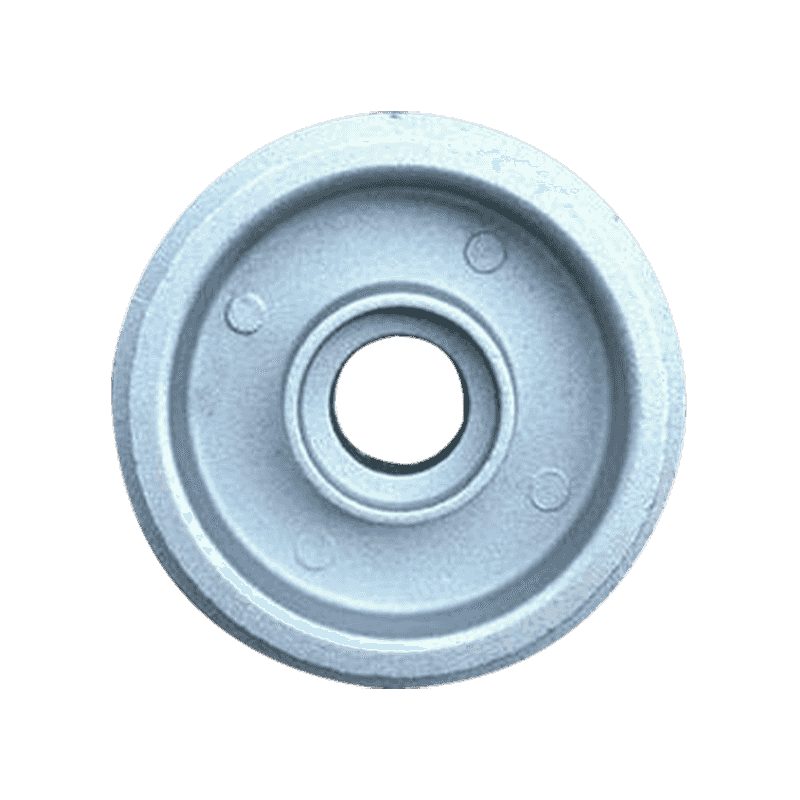

Литье под давлением из цинка особенно выгодно при производстве деталей в больших количествах, поскольку оно позволяет обеспечить высокоскоростное производство с минимальными отходами материала. Этот процесс позволяет производить детали с тонкими стенками, жесткими допусками и мелкими деталями, что делает его пригодным для создания компонентов сложной геометрии. Кроме того, цинковые сплавы, используемые при литье под давлением, обладают хорошими механическими свойствами, в том числе прочностью, долговечностью и коррозионной стойкостью, что способствует качеству готовых деталей.

Возможности литья под давлением цинка сложных форм

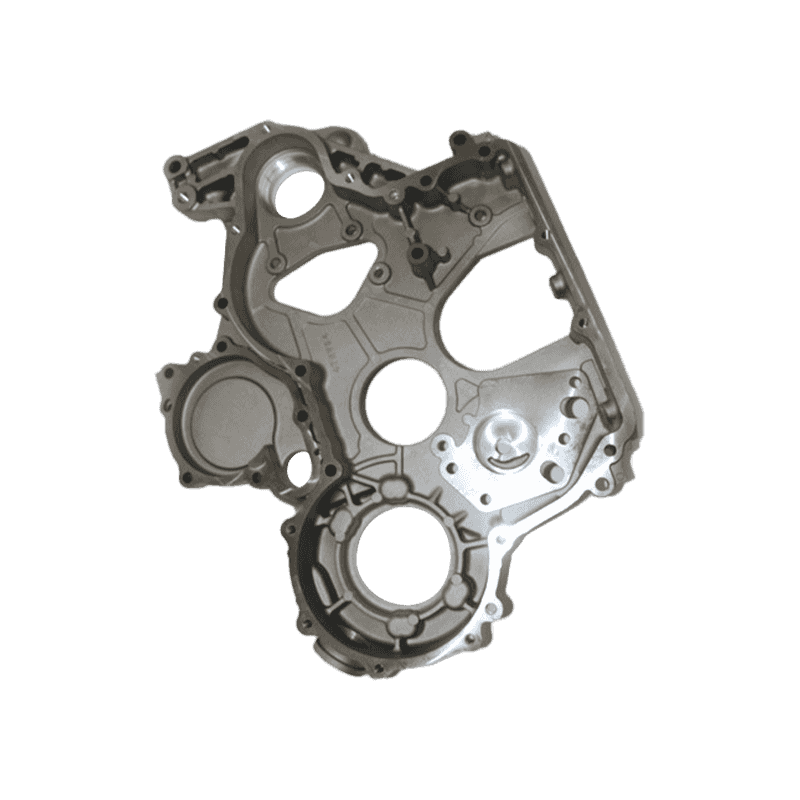

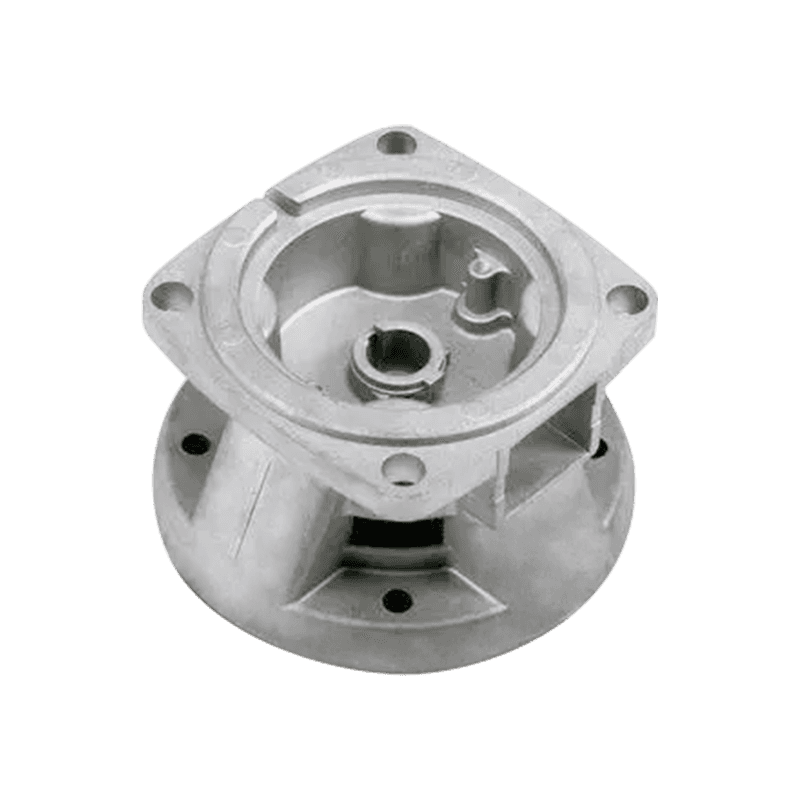

Одна из ключевых причин, почему литье цинка под давлением считается подходящим для изготовления сложных форм, поскольку он способен воспроизводить сложные конструкции с высокой точностью. Процесс впрыска под высоким давлением гарантирует, что расплавленный цинк заполнит каждую деталь формы, даже для деталей с мелкими деталями, такими как подрезы, тонкие стенки и сложные узоры. Эта возможность позволяет конструкторам создавать компоненты, которые в противном случае было бы сложно изготовить традиционными методами, такими как механическая обработка или литье.

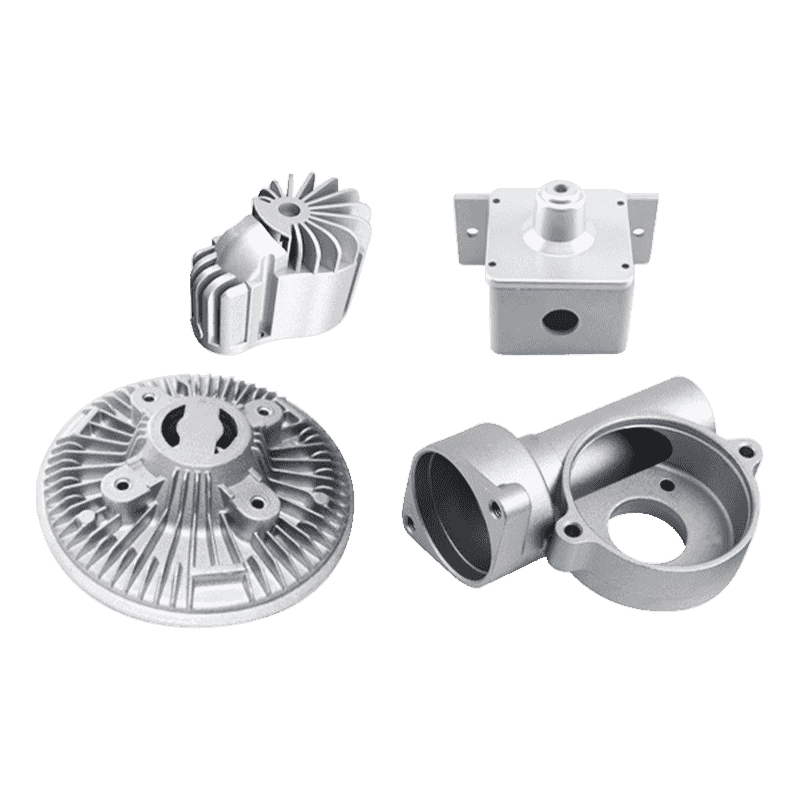

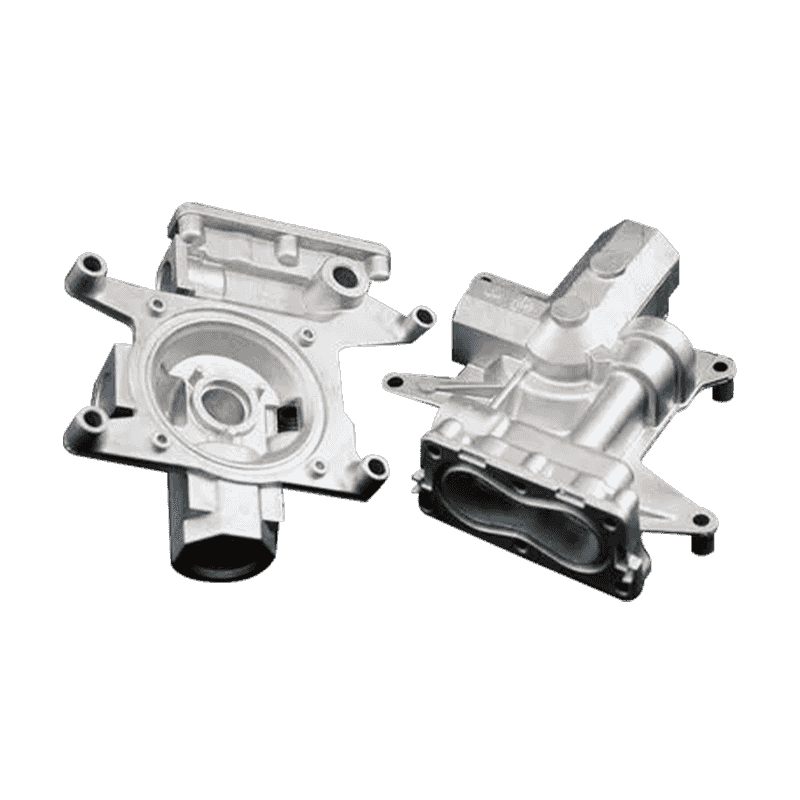

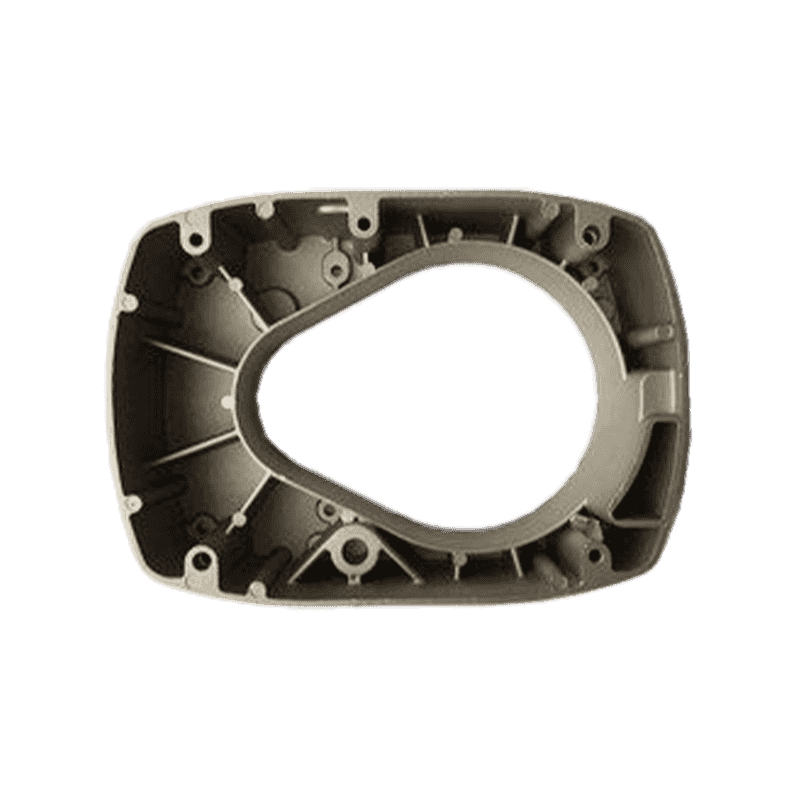

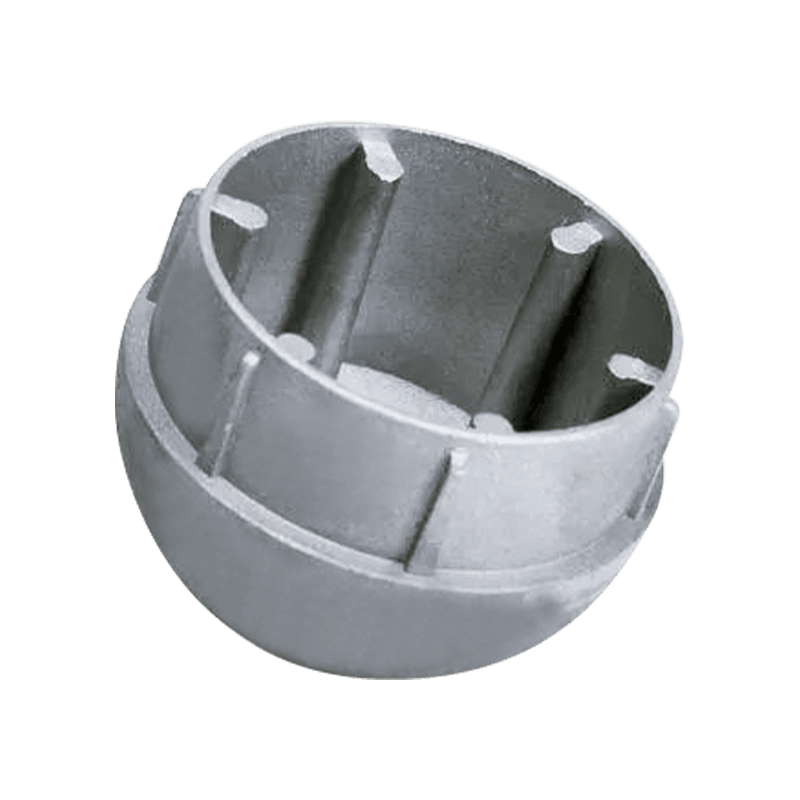

Например, литье цинка под давлением позволяет производить детали со сложными внутренними характеристиками, такими как каналы или полости, которые часто требуются в автомобильных или электронных компонентах. Возможность изготавливать детали с подрезами, которые невозможно легко удалить из формы, является еще одним значительным преимуществом процесса литья под давлением цинка. Это стало возможным благодаря конструкции формы, которая может включать в себя подвижные стержни или направляющие, позволяющие создавать подрезы без ущерба для целостности формы.

Кроме того, возможность создавать тонкостенные детали является одним из существенных преимуществ литья под давлением цинка. Детали с тонкими стенками можно производить с высокой точностью, что позволяет производить легкие и эффективные компоненты сложной геометрии. Это особенно важно в таких отраслях, как автомобилестроение, где снижение веса деталей без ущерба для прочности является приоритетом.

Ограничения при создании сложных форм

Хотя литье под давлением из цинка хорошо подходит для многих сложных форм, существуют определенные ограничения, которые следует учитывать при оценке его пригодности для производства сложных деталей. Основным ограничением является сложность конструкции пресс-формы и связанные с ней затраты. Пресс-форма, используемая при литье под давлением, обычно изготавливается из закаленной стали, производство которой может быть дорогостоящим, особенно для деталей сложной конструкции. Конструкция формы должна быть тщательно спланирована, чтобы обеспечить правильное течение расплавленного металла во все части формы и возможность легкого извлечения детали после охлаждения.

Еще одним соображением является необходимость точной конструкции пресс-формы с учетом таких особенностей, как подрезы или отверстия. Хотя перемещение стержней и направляющих может помочь в достижении этих функций, их включение может увеличить сложность и стоимость формы. Кроме того, чем сложнее конструкция пресс-формы, тем сложнее становится поддерживать жесткие допуски и обеспечивать точность готовых деталей. В некоторых случаях может потребоваться добавить дополнительные этапы постобработки, такие как механическая обработка или полировка, для достижения желаемого качества поверхности или точности размеров.

Кроме того, литье под давлением из цинка обычно не подходит для деталей с очень глубокими или очень сложными внутренними полостями. Поток расплавленного цинка может оказаться трудно контролировать при заполнении сложных и глубоких участков формы, что может привести к неполному заполнению или пустотам внутри детали. В таких случаях альтернативные методы производства, такие как литье под давлением или литье из пластмассы, могут быть более подходящими, поскольку они могут лучше соответствовать более сложной внутренней геометрии.

Соображения по материалам для сложных деталей

Материал, используемый при литье цинка под давлением, также играет решающую роль в определении того, подходит ли он для изготовления сложных форм. Сплавы цинка, такие как Замак, обычно используются при литье под давлением из-за их превосходных литейных качеств, прочности и коррозионной стойкости. Этим сплавам можно придавать сложные формы с высокой точностью, что делает их идеальными для производства сложных компонентов различного назначения.

Однако механические свойства сплавов цинка не такие прочные, как у других металлов, таких как алюминий или сталь. Хотя детали из цинка, отлитые под давлением, долговечны и устойчивы к коррозии, они могут не подходить для применений, требующих высокой прочности или устойчивости к экстремальным условиям, таким как высокие температуры или тяжелые механические нагрузки. При проектировании сложных деталей важно учитывать свойства материала, чтобы гарантировать, что готовая деталь будет соответствовать необходимым требованиям к производительности. В некоторых случаях использование литья под давлением цинка может быть ограничено необходимостью использования более прочных материалов, и в этом случае более подходящими могут быть другие процессы литья или материалы.

Гибкость конструкции при литье цинка под давлением

Литье цинка под давлением обеспечивает значительную гибкость конструкции, что является еще одной причиной того, что оно подходит для производства деталей сложной формы. Этот процесс обеспечивает высокую степень точности, позволяя создавать детали со сложными деталями поверхности, текстурами и особенностями, которые было бы сложно или трудоемко достичь с помощью других методов производства. Конструкторы могут включать в свои проекты сложные геометрические формы, такие как ребра, бобышки и отверстия, не беспокоясь о значительном увеличении времени или затрат на производство.

Возможность производить детали с тонкими стенками и жесткими допусками также повышает гибкость конструкции при литье цинка под давлением. Тонкостенные детали можно производить без ущерба для прочности и стабильности, что делает их идеальными для легких изделий, где важны пространство и вес. Это особенно важно в таких отраслях, как автомобилестроение, где снижение веса компонентов может повысить эффективность использования топлива и общую производительность.

Кроме того, литье под давлением цинка позволяет объединить несколько функций в одной детали. Во многих случаях детали, которые традиционно требуют нескольких этапов производства или процессов сборки, могут быть созданы за один этап, что снижает общие производственные затраты и время выполнения заказа. Такая гибкость конструкции является одной из причин, почему литье под давлением из цинка широко используется для производства сложных деталей в таких отраслях, как автомобилестроение, электроника и потребительские товары.

Постобработка и чистовая обработка сложных деталей

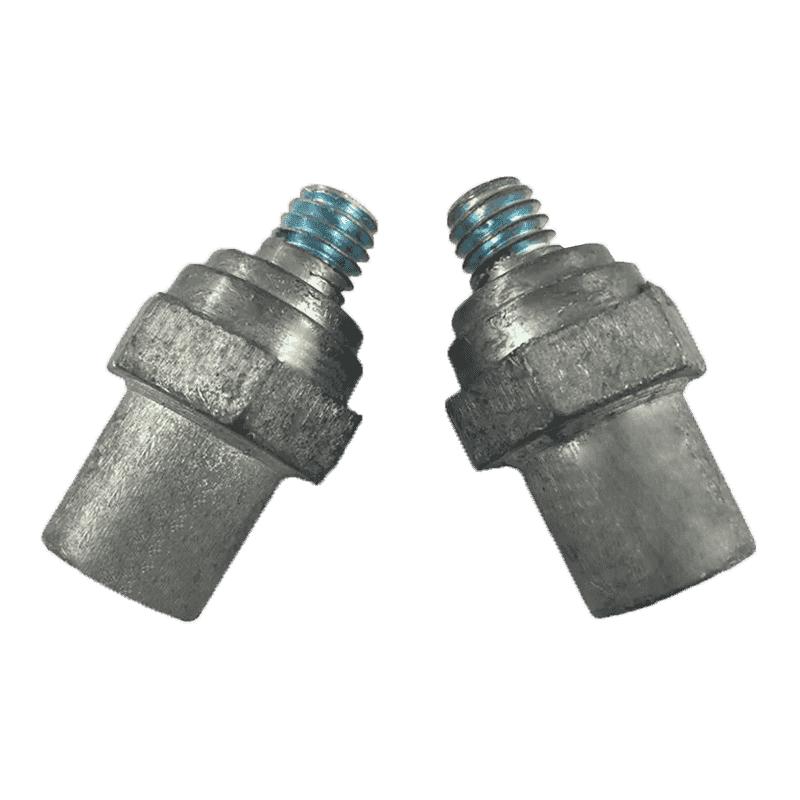

После завершения процесса литья под давлением цинка часто необходимо выполнить операции постобработки и отделки для достижения желаемого качества поверхности, точности и производительности детали. Общие методы последующей обработки включают механическую обработку, полировку, обработку поверхности и нанесение покрытий. Эти процессы особенно важны для деталей сложной формы, поскольку они могут помочь устранить любые дефекты или отклонения отливки, которые могли возникнуть в процессе производства.

Механическая обработка обычно используется для удаления лишнего материала, такого как заусенцы или заусенцы, с детали и для достижения более жестких допусков. Это особенно важно для деталей со сложными характеристиками или мелких деталей, требующих точных размеров. Полировка и обработка поверхности, такая как порошковое покрытие или гальваническое покрытие, также могут применяться для улучшения внешнего вида и коррозионной стойкости детали. Эти операции отделки обеспечивают большую гибкость конструкции, поскольку детали можно настроить в соответствии с эстетическими и функциональными требованиями.

Применение литья под давлением цинка для сложных деталей

Несмотря на свои ограничения, литье под давлением из цинка остается популярным выбором для производства деталей сложной формы в различных отраслях промышленности. Например, в автомобильной промышленности широко используется литье цинка под давлением для производства таких компонентов, как корпуса, кронштейны и разъемы, которые требуют как прочности, так и сложных конструктивных особенностей. Производители электроники также полагаются на литье под давлением цинка при создании таких деталей, как радиаторы, корпуса и электрические разъемы, которые часто требуют сложной геометрии и высокой точности.

В промышленности потребительских товаров литье под давлением цинка используется для производства таких компонентов, как дверная фурнитура, декоративные элементы и детали бытовой техники. Возможность создавать сложные формы при относительно низких затратах делает литье цинка под давлением идеальным выбором для тех применений, где важны как эстетика, так и функциональность. В целом, способность литья под давлением цинка производить высококачественные детали сложной формы по конкурентоспособной цене делает его подходящим для широкого спектра отраслей промышленности.

Вы заинтересованы в нашей продукции?

Оставьте свое имя и адрес электронной почты, чтобы немедленно получить наши цены и подробную информацию.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский