Как уменьшить износ пресс-форм и продлить срок службы форм при литье алюминия под давлением?

11-12-2025Введение в износ пресс-форм при литье алюминия под давлением

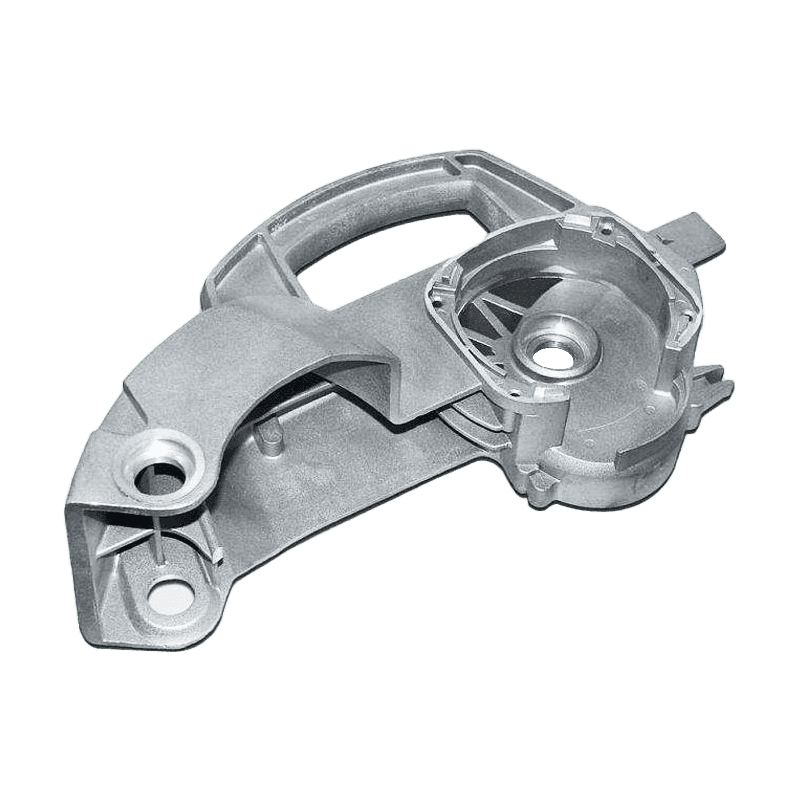

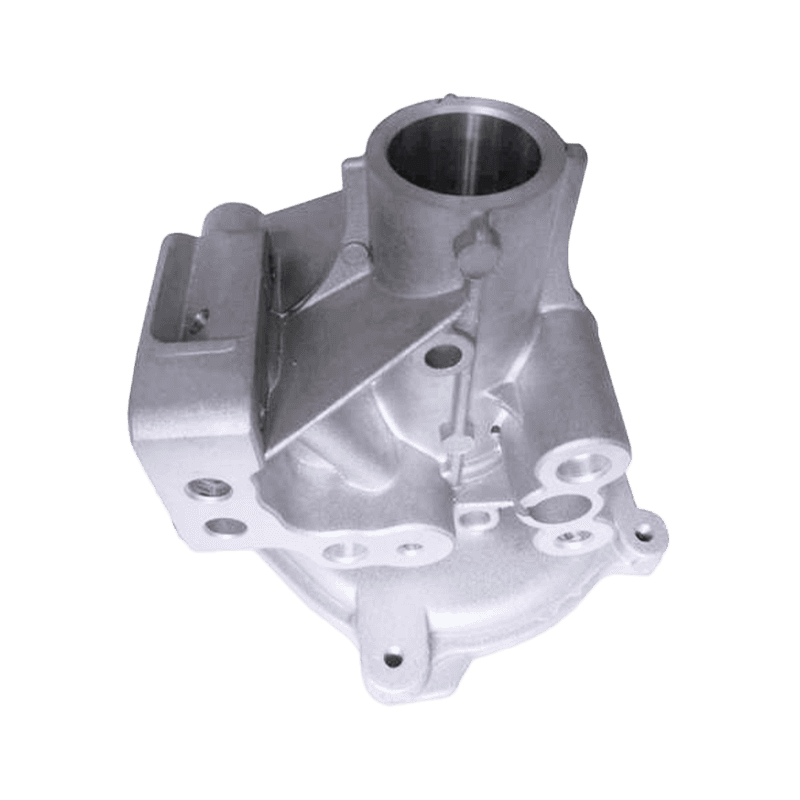

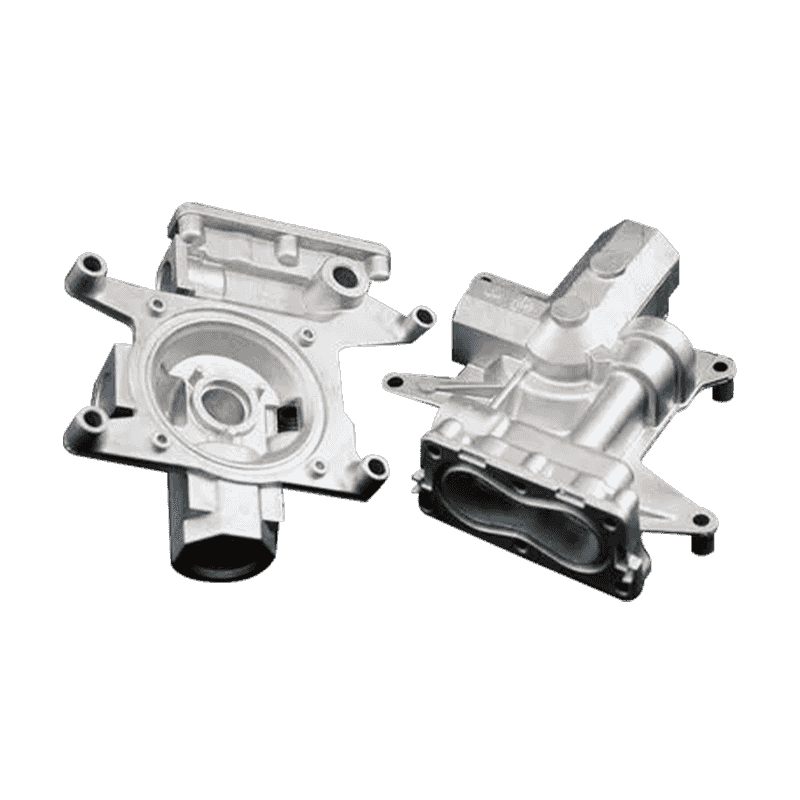

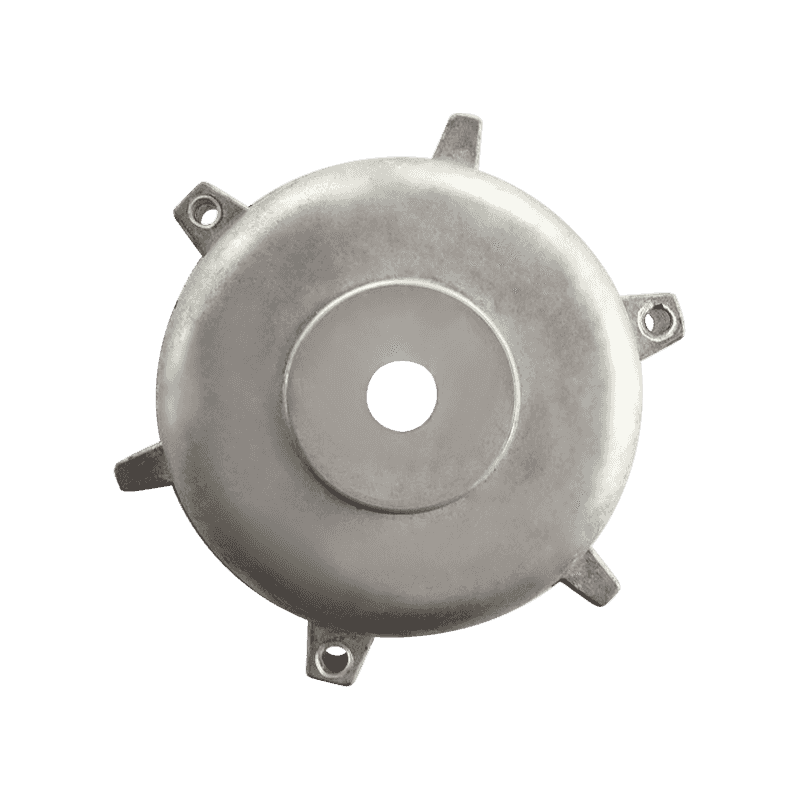

Литье алюминия под давлением — это широко используемый производственный процесс, который включает впрыскивание расплавленного алюминия в форму под высоким давлением. Этот процесс необходим для производства высокоточных компонентов в таких отраслях, как автомобилестроение, аэрокосмическая промышленность и электроника. Однако одна из главных проблем в литье алюминия под давлением это износ форм. Износ пресс-форм может значительно сократить срок их службы, что приведет к увеличению времени простоя, увеличению затрат на техническое обслуживание и снижению эффективности производства. Поэтому понимание того, как управлять износом пресс-формы и уменьшать его, имеет решающее значение для повышения долговечности и экономической эффективности процесса литья под давлением.

Понимание причин износа пресс-формы

Износ формы при литье алюминия под давлением происходит из-за нескольких факторов. Наиболее распространенными причинами износа пресс-формы являются термоциклирование, механическое напряжение, эрозия и коррозия. Эти факторы могут со временем привести к ухудшению качества материала формы, что приведет к образованию трещин, шероховатости поверхности и другим дефектам, которые ухудшают качество отливок и сокращают срок службы формы.

Под термоциклированием понимается повторяющийся нагрев и охлаждение формы во время процесса литья. Когда расплавленный алюминий впрыскивается в форму, он быстро охлаждается и затвердевает, в результате чего форма испытывает значительные колебания температуры. Эти изменения температуры могут привести к тепловому расширению и сжатию, что может вызвать микротрещины в материале формы, что в конечном итоге приведет к выходу формы из строя.

Механическое напряжение возникает, когда расплавленный алюминий вступает в контакт с полостью формы под высоким давлением. Сила, действующая на алюминий, может вызвать истирание и износ поверхности формы, особенно в местах, где расплавленный металл течет с наибольшей скоростью. Это может привести к эрозии поверхности формы, что приведет к получению более грубой отделки и снижению точности размеров окончательной отливки.

Эрозия является еще одним ключевым фактором износа пресс-формы. Впрыск расплавленного алюминия под высоким давлением может привести к переносу мелких частиц металла, которые постепенно разрушают поверхность формы. Это особенно проблематично в областях со сложной геометрией или тонкими стенками, где поток металла турбулентен.

Коррозия также является проблемой при литье алюминия под давлением. Присутствие влаги, сырости и некоторых химикатов в окружающей среде может со временем привести к ухудшению качества материала формы, что приведет к образованию ржавчины или другим коррозионным воздействиям, ослабляющим форму.

Стратегии уменьшения износа пресс-формы

Снижение износа пресс-форм при литье алюминия под давлением требует многогранного подхода, направленного на устранение коренных причин износа. Для продления срока службы форм и повышения общей эффективности производства можно использовать несколько стратегий. Эти стратегии включают оптимизацию материалов пресс-форм, улучшение систем охлаждения и нагрева, а также внедрение более эффективных методов технического обслуживания.

Выбор подходящих материалов для пресс-форм

Выбор материалов пресс-форм играет решающую роль в снижении износа и увеличении срока службы форм. Материалы с высокой теплопроводностью, прочностью и устойчивостью к термоциклированию, эрозии и коррозии идеально подходят для литья алюминия под давлением. Некоторые распространенные материалы форм включают высокопрочные стальные сплавы, такие как H13, и специальные покрытия, повышающие устойчивость формы к износу и коррозии.

Сталь H13 обычно используется при литье под давлением алюминия из-за ее высокой устойчивости к тепловому удару и износу. Он способен выдерживать высокие температуры, связанные с процессом литья, и устойчив к растрескиванию и разрушению поверхности. Кроме того, поверхностные покрытия, такие как хромирование или азотирование, могут еще больше повысить устойчивость формы к износу, эрозии и коррозии. Эти покрытия создают твердую и прочную поверхность, менее подверженную повреждениям в результате термоциклирования и механического воздействия.

В некоторых случаях можно рассмотреть возможность использования керамических материалов или композитных материалов для форм, требующих дополнительной устойчивости к износу и коррозии. Эти материалы особенно эффективны в средах, где плесень подвергается агрессивным химическим реакциям или высоким температурам.

Оптимизация систем охлаждения и отопления

Эффективное охлаждение и нагрев необходимы для минимизации износа пресс-формы. Недостаточное охлаждение может вызвать чрезмерное накопление тепла, что приведет к тепловому напряжению и деформации формы. С другой стороны, чрезмерно агрессивное охлаждение может вызвать быстрое термоциклирование, что может усугубить образование трещин и других дефектов в материале формы.

Для оптимизации системы охлаждения важно спроектировать форму с эффективной компоновкой каналов охлаждения. Это обеспечивает равномерное охлаждение формы и отсутствие горячих точек. Правильное охлаждение предотвращает неравномерное расширение и сжатие, которое может способствовать термической усталости и растрескиванию. Охлаждающие каналы должны быть стратегически размещены в тех областях формы, которые подвергаются наибольшему нагреву в процессе литья, например, в литниковой системе и полости.

Помимо оптимизации конструкции формы, необходимо тщательно контролировать температуру расплавленного алюминия. Поддержание постоянной температуры на протяжении всего процесса литья помогает предотвратить чрезмерные колебания температуры в форме. Это снижает термическое напряжение и сводит к минимуму риск повреждения плесенью. В некоторых случаях использование передовых систем мониторинга температуры может предоставить данные о температуре пресс-формы в режиме реального времени, что позволяет лучше контролировать и регулировать во время производства.

Снижение механического напряжения на пресс-форме

Механическую нагрузку на форму можно уменьшить, контролируя давление впрыска и скорость расплавленного алюминия. Регулируя параметры впрыска, можно минимизировать силу, действующую на форму в процессе заполнения. Это может помочь уменьшить истирание и эрозию поверхности формы, особенно в местах, где поток металла наиболее сконцентрирован.

Кроме того, использование стояков и вентиляционных отверстий может помочь контролировать поток расплавленного алюминия, предотвращая турбулентность и снижая вероятность эрозии в чувствительных участках формы. Правильная конструкция литника также имеет решающее значение для обеспечения равномерного потока расплавленного металла в полость формы, избегая областей высокого давления и сводя к минимуму вероятность износа.

Осуществление регулярного обслуживания пресс-формы

Регулярное техническое обслуживание необходимо для того, чтобы пресс-формы оставались в хорошем состоянии и продолжали эффективно работать на протяжении всего срока службы. Мероприятия по техническому обслуживанию могут включать регулярные проверки, очистку и ремонт для устранения любых признаков износа или повреждения, прежде чем они приведут к выходу из строя пресс-формы. Выявляя и устраняя небольшие проблемы на ранней стадии, можно продлить срок службы пресс-формы и предотвратить дорогостоящие простои или ремонт.

Очистка формы после каждого производственного цикла особенно важна для предотвращения накопления остатков металла, которые могут способствовать коррозии и эрозии. Для удаления стойких отложений можно использовать специальные чистящие средства, а для восстановления поверхности формы, если она со временем становится шероховатой, можно использовать абразивные методы очистки. Кроме того, смазка движущихся частей и соединений может помочь уменьшить трение и износ в процессе литья.

Также важно следить за состоянием системы охлаждения формы, проверяя, нет ли засоров и утечек в каналах охлаждения. Хорошо обслуживаемая система охлаждения обеспечивает постоянную температуру пресс-формы, что помогает предотвратить термическую усталость и растрескивание. Регулярные проверки технического обслуживания также позволяют выявить любые области, где пресс-форма может испытывать чрезмерный износ, что позволяет своевременно провести ремонт или замену.

Использование покрытий поверхности пресс-формы

Нанесение поверхностных покрытий на форму может обеспечить дополнительный уровень защиты от износа, коррозии и термического повреждения. Такие покрытия, как хромирование, азотирование или керамическое покрытие, помогают улучшить твердость поверхности формы и устойчивость к термоциклированию. Эти покрытия могут значительно продлить срок службы формы, особенно в зонах повышенного напряжения или износа, таких как литниковая система и полость формы.

Помимо повышения износостойкости формы, поверхностные покрытия также могут улучшить качество поверхности отливок. Более гладкая поверхность формы снижает трение и улучшает течение расплавленного алюминия, что может привести к повышению качества отливок и меньшему износу формы. Поверхностные покрытия также облегчают очистку формы, уменьшая накопление остатков металла и предотвращая коррозию.

Сравнение материалов пресс-форм и покрытий

| Материал/Покрытие | Преимущества | Общие приложения |

|---|---|---|

| H13 Сталь | Высокая термостойкость, долговечность при высоком давлении. | Обычно используется в алюминиевых формах для литья под давлением. |

| Хромирование | Улучшает твердость поверхности, устойчивость к коррозии. | Используется в зонах повышенного износа, таких как литниковые системы и полости. |

| Азотирование | Повышает твердость, износостойкость и усталостную прочность. | Идеально подходит для форм, подвергающихся термоциклированию. |

| Керамические покрытия | Устойчивость к высоким температурам, антипригарные свойства. | Используется для форм, подвергающихся воздействию высоких температур и абразивных условий |

Вы заинтересованы в нашей продукции?

Оставьте свое имя и адрес электронной почты, чтобы немедленно получить наши цены и подробную информацию.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский