Как проверить качество литья под давлением алюминия?

01-10-2025Методы визуального контроля

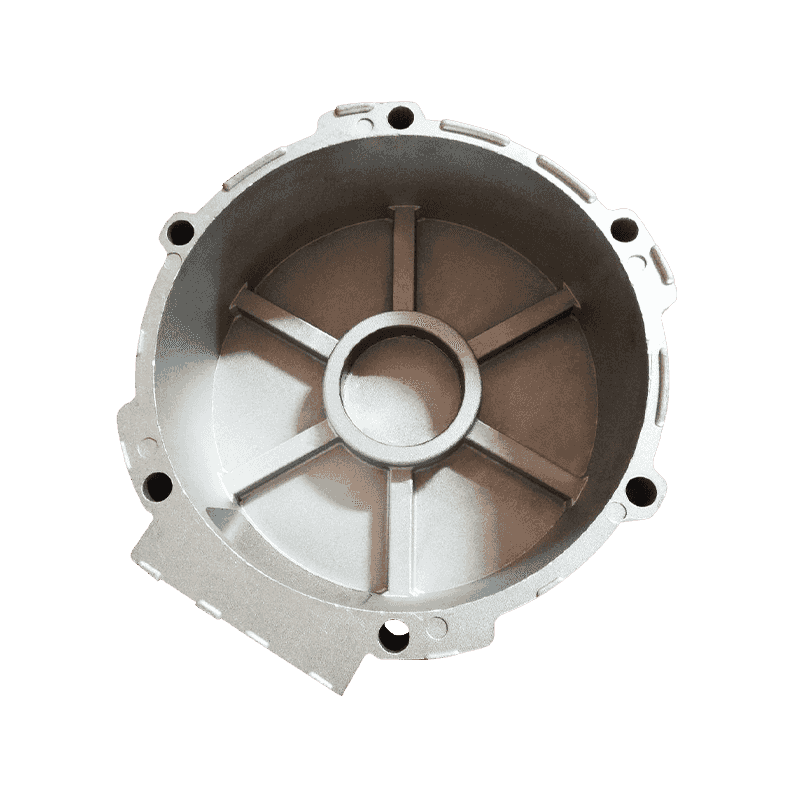

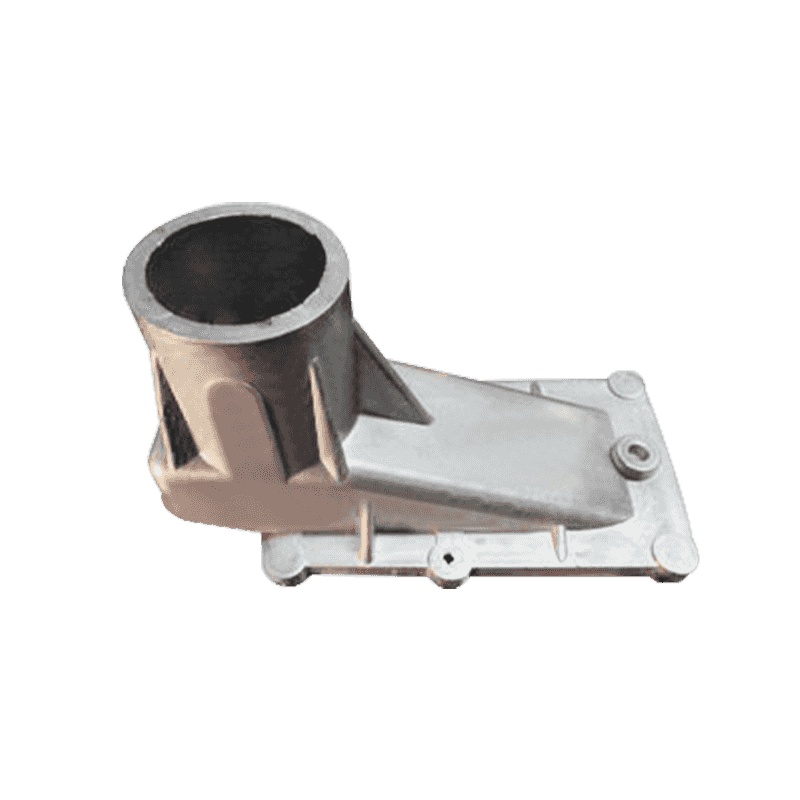

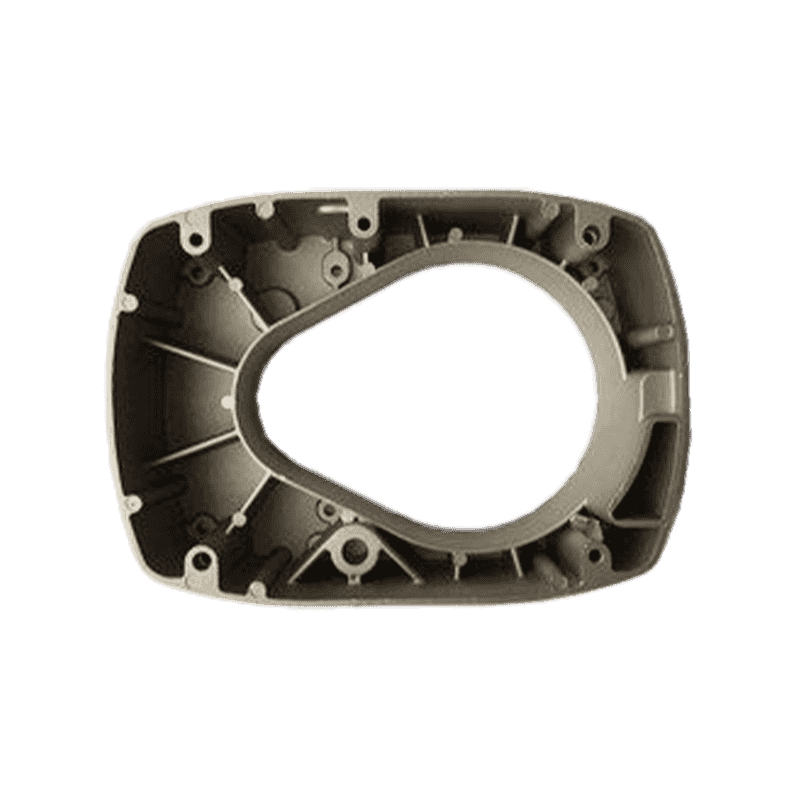

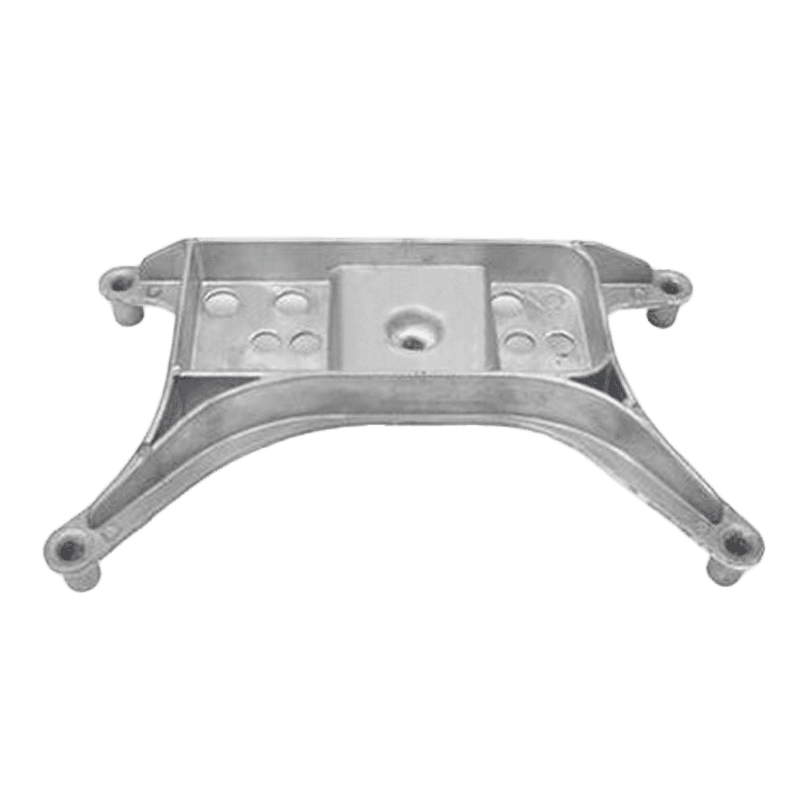

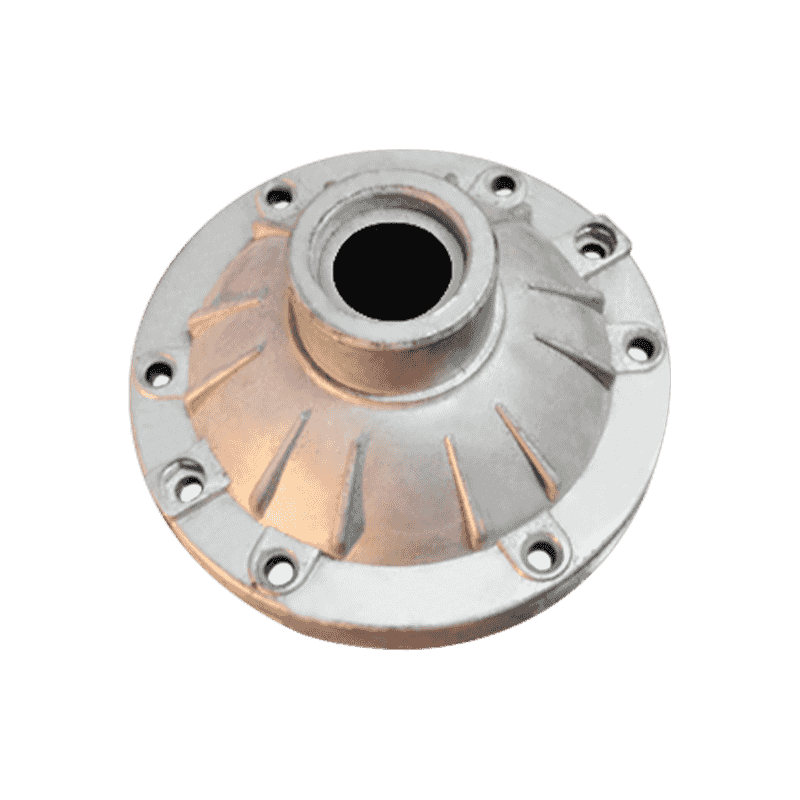

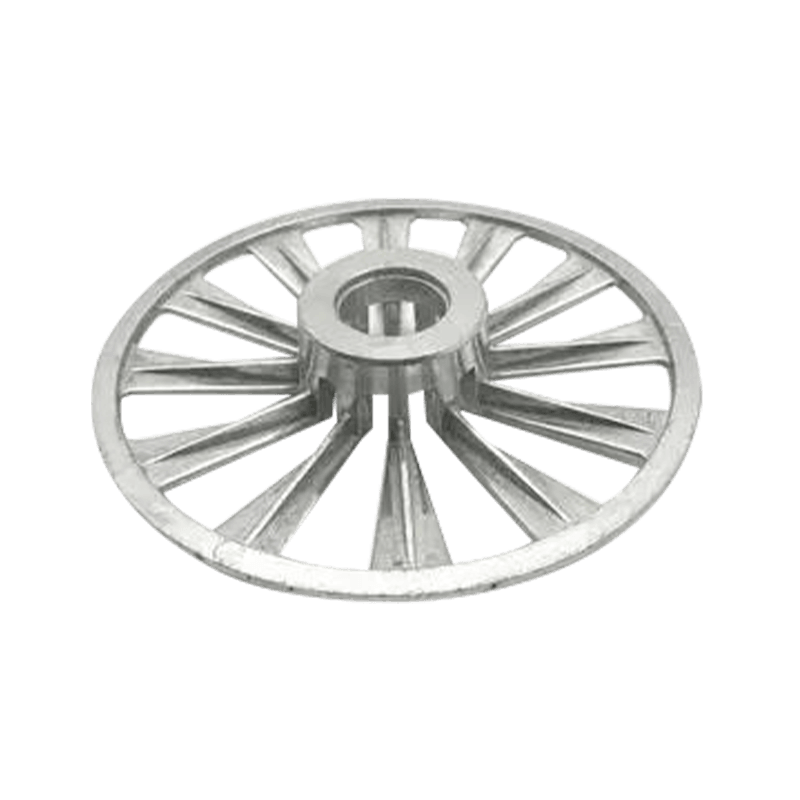

Визуальный осмотр служит первой линией оценки качества литье алюминия под давлением . Инспекторы ищут поверхностные дефекты, такие как трещины, пористость, холодные затворы или следы течи, которые могут указывать на производственные проблемы. Правильные условия освещения и инструменты увеличения помогают выявить незначительные недостатки, которые могут повлиять на производительность. Серебристо-белый внешний вид алюминия должен быть однородным, без обесцвечивания или необычных изменений текстуры, которые могут указывать на загрязнение или неправильное охлаждение.

Проверка точности размеров

Инструменты прецизионных измерений, включая штангенциркули, микрометры и координатно-измерительные машины (КИМ), проверяют соответствие отливок заданным допускам на размеры. Особого внимания требуют такие важные особенности, как сопрягаемые поверхности, диаметры отверстий и толщина стенок. Цифровые измерительные системы могут сравнивать детали с моделями САПР, чтобы обнаружить даже незначительные отклонения, которые могут повлиять на сборку или функционирование.

Рентгеновская компьютерная томография

Передовые методы неразрушающего контроля, такие как рентгеновская компьютерная томография, выявляют внутренние дефекты, невидимые при поверхностном осмотре. Эта технология четко различает алюминиевый материал и пустоты или включения, точно измеряя размеры и распределение пор. Этот метод уменьшает ухудшение изображения из-за эффектов комптоновского рассеяния и усиления луча, обеспечивая четкую визуализацию внутренних структур без повреждения отливки.

Испытание давлением на пористость

Испытания под давлением воздуха позволяют оценить целостность отливки путем измерения потока газа через потенциальную микропористость. Разница давлений в отливке и полученные в результате расчеты скорости потока позволяют оценить средний диаметр пор. Этот метод помогает выявить пути утечек, которые могут поставить под угрозу герметичность приложений, при этом результаты хорошо коррелируют с фактическими размерами пустот, измеренными с помощью других методов.

Металлографическая экспертиза

Микроструктурный анализ посредством подготовки образцов и микроскопии выявляет зерновую структуру, распределение фаз и потенциальные дефекты. Правильное разрезание, монтаж, шлифовка и полировка позволяют создать поверхность, готовую к исследованию. Травление выявляет микроструктурные особенности, которые указывают на качество отливки, включая расстояние между плечами дендритов, распределение пористости и наличие интерметаллических соединений, которые могут повлиять на механические свойства.

Испытание механических свойств

Испытания на растяжение, твердость и удар подтверждают, что отливки достигают требуемых прочностных характеристик. Образцы для испытаний, изготовленные из отливок или отлитые отдельно, подвергаются контролируемой нагрузке для измерения предела текучести, предела прочности, удлинения и твердости. Результаты должны соответствовать спецификациям для конкретного алюминиевого сплава и предполагаемого применения, будь то высокая прочность/малый вес или другие требования к производительности.

Анализ химического состава

Спектроскопические методы подтверждают соответствие состава сплава техническим характеристикам, поскольку небольшое количество легирующих элементов существенно влияет на свойства алюминия. Неправильное соотношение кремния, меди, магния или других добавок может привести к недостаточной прочности, плохой коррозионной стойкости или трудностям при литье. Химический анализ также обнаруживает нежелательные примеси, которые могут ухудшить производительность.

Оценка коррозионной стойкости

В ходе испытаний оценивается эффективность защитного слоя оксида алюминия при воздействии солевого тумана или других методов ускоренной коррозии. Пассивная пленка должна самопроизвольно обновляться при повреждении, чтобы сохранить защиту. Отливки, предназначенные для работы в суровых условиях, требуют тщательных испытаний на коррозию, чтобы гарантировать долговременную долговечность, несмотря на дефекты поверхности или микроструктурные изменения.

Проверка пенетранта красителя

В этом методе обнаружения поверхностных трещин используются цветные или флуоресцентные красители, которые проникают в неоднородности. После очистки и нанесения пенетранта инспекторы удаляют излишки красителя и наносят проявитель, чтобы вытянуть застрявший пенетрант, подчеркнув дефекты, разрушающие поверхность. Этот метод эффективно обнаруживает мелкие трещины, пористость и другие дефекты поверхности, которые могут ускользнуть от визуального контроля.

Ультразвуковой контроль

Высокочастотные звуковые волны обнаруживают внутренние дефекты путем анализа отраженных сигналов. Изменения плотности материала или наличие пустот изменяют распространение волн, создавая узнаваемые закономерности. Ультразвуковые методы позволяют измерять толщину стенок и выявлять подповерхностные дефекты, не повреждая отливки, хотя подготовка поверхности и использование контактной жидкости влияют на точность.

Процедуры проверки на утечку

В приложениях, чувствительных к давлению, целостность отливки проверяют различными методами проверки на герметичность. Методы варьируются от простых испытаний пузырьков воздуха под водой до сложного масс-спектрометрического обнаружения утечек гелия. Выбор подходящего метода зависит от требуемой чувствительности, при этом возможны количественные измерения для критически важных компонентов, где даже незначительные утечки могут привести к отказу.

Пробная оценка обработки

Примеры операций механической обработки проверяют работоспособность отливок и выявляют потенциальные проблемы до начала серийного производства. Такие проблемы, как чрезмерный износ инструмента, плохое качество поверхности или неожиданное образование стружки, могут указывать на микроструктурные аномалии. Успешная механическая обработка подтверждает формуемость материала и помогает установить оптимальные параметры резки для производственной обработки.

Статистический мониторинг процесса управления

Постоянное отслеживание качества с помощью методов SPC позволяет выявить тенденции в характеристиках отливок. Контрольные карты критических размеров, уровней пористости или механических свойств помогают обнаружить отклонения в процессе до того, как будут произведены бракованные детали. Последовательный сбор данных позволяет своевременно предпринимать корректирующие действия и демонстрирует долгосрочные возможности процесса.

Проверочное тестирование с учетом требований заказчика

Окончательное подтверждение качества часто включает тесты для конкретного применения, которые имитируют реальные условия эксплуатации. Они могут включать в себя циклическое изменение давления, термический удар, устойчивость к вибрации или другие проверки производительности, адаптированные к конечному использованию отливки. Такое тестирование обеспечивает наиболее прямую оценку того, будут ли отливки работать должным образом в предполагаемой среде.

Вы заинтересованы в нашей продукции?

Оставьте свое имя и адрес электронной почты, чтобы немедленно получить наши цены и подробную информацию.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский