Достаточно ли коррозионная стойкость автомобильных деталей из литых под давлением алюминиевых сплавов в условиях автомобильной эксплуатации?

03-09-2025 Введение в автомобильные детали из литого под давлением алюминиевого сплава

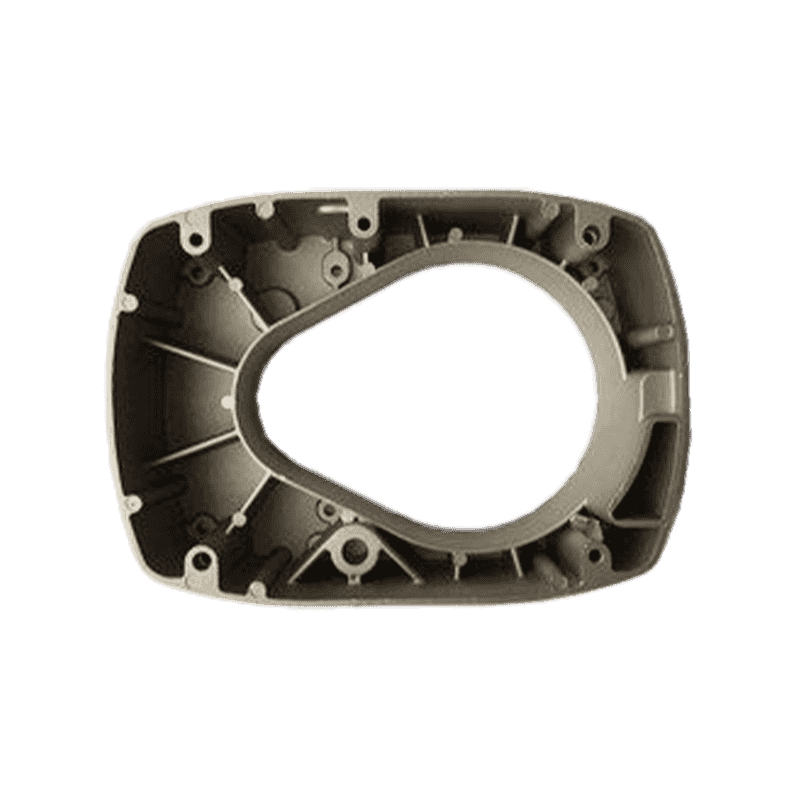

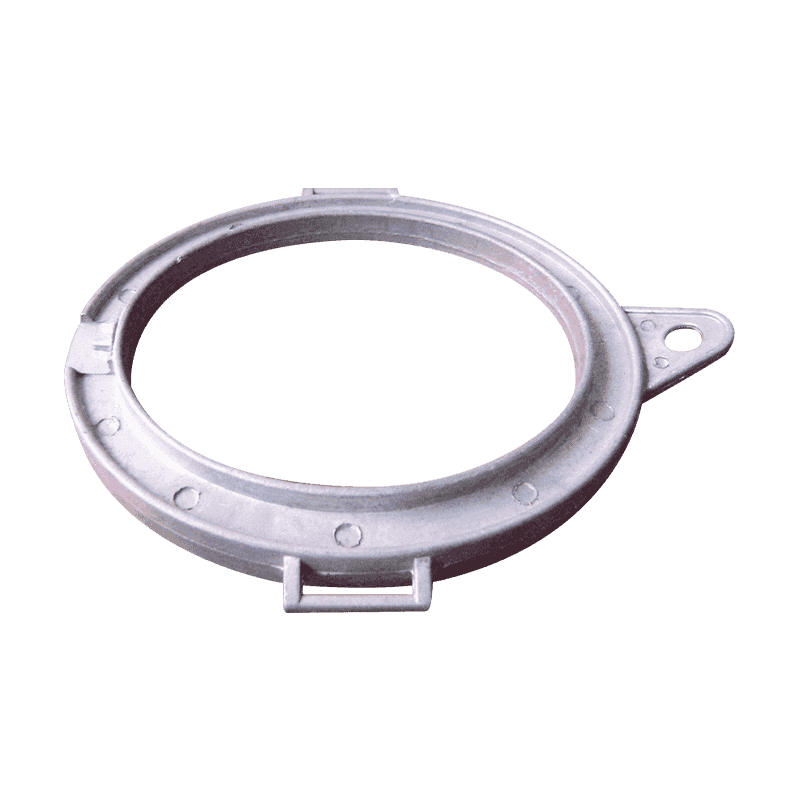

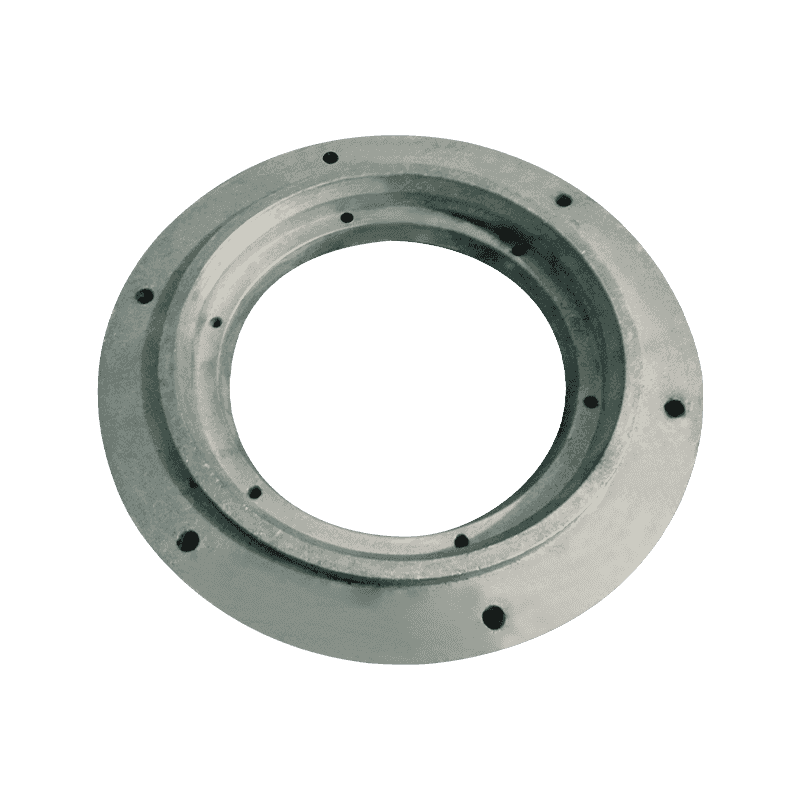

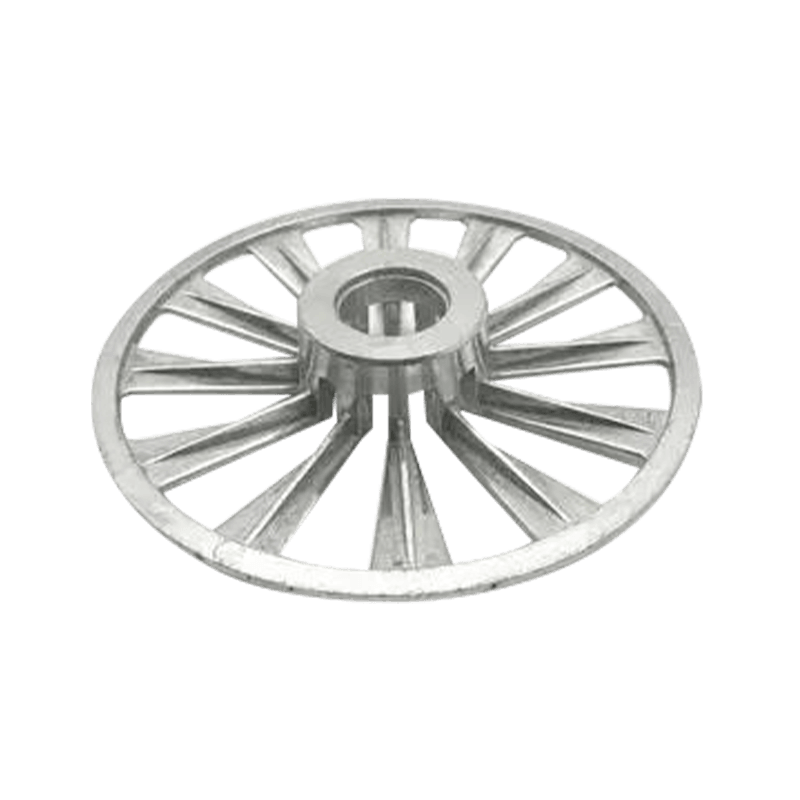

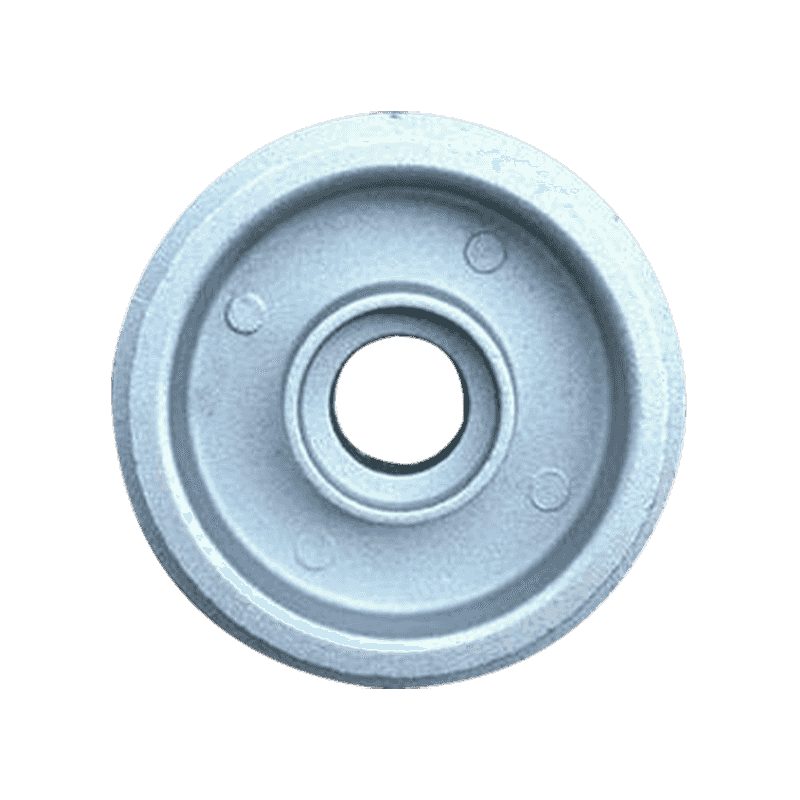

Автомобильные детали из литого под давлением алюминиевого сплава широко используются в автомобильной промышленности благодаря легкому весу, гибкости конструкции и способности формировать сложные формы. Эти детали используются в компонентах двигателя, корпусах трансмиссии, деталях шасси и конструкциях кузова. Одним из важнейших свойств, влияющих на их долгосрочную работу, является коррозионная стойкость, особенно потому, что автомобильные детали подвергаются воздействию различных условий окружающей среды, включая влажность, дорожную соль, изменения температуры и химические загрязнители. Оценка того, обеспечивают ли литые алюминиевые сплавы достаточную коррозионную стойкость в автомобильной среде, требует детального понимания свойств их материалов, производственных процессов и защитных мер.

Состав материала и коррозионная стойкость

Алюминиевые сплавы, используемые при литье под давлением, обычно включают кремний, магний, медь или другие легирующие элементы для улучшения прочности и литейных качеств. Кремний, в частности, повышает текучесть и уменьшает усадку во время литья, но также влияет на коррозионное поведение. Магний может улучшить механические свойства, но может сделать сплав более восприимчивым к определенным формам коррозии, если его не обработать должным образом. Содержание меди может увеличить прочность, но может снизить коррозионную стойкость. Баланс этих элементов в сочетании с правильной термообработкой влияет на способность алюминиевого сплава противостоять окислению и деградации в автомобильных условиях.

| Тип сплава | Типичные элементы | Коррозионное поведение | Обычное автомобильное использование |

|---|---|---|---|

| Аль-Си | Алюминий, Кремний | Умеренное сопротивление; может образовывать защитный оксидный слой | Крышки двигателя, кожухи |

| Аль-Си-Mg | Алюминий, Кремний, Magnesium | Улучшенная коррозионная стойкость после термообработки. | Детали шасси и подвески |

| Аль-Ку | Алюминий, Медь | Снижение коррозионной стойкости во влажной среде. | Конструктивные элементы, требующие высокой прочности |

| Аль-Си-Cu-Mg | Алюминий, Кремний, Copper, Magnesium | Сбалансированные механические свойства и контролируемая коррозия | Картеры коробки передач, детали двигателя |

Факторы, влияющие на коррозию в автомобильной среде

Автомобильная среда представляет собой множество проблем для материалов, включая воздействие дорожных солей, влаги и атмосферных загрязнителей. Соль с зимних дорог ускоряет точечную коррозию, особенно в местах, где может скапливаться вода. Колебания температуры вызывают расширение и сжатие, что может привести к образованию микротрещин в защитном оксидном слое. Кроме того, с алюминиевой поверхностью могут взаимодействовать химические загрязнители, такие как кислоты или чистящие средства. Особая конструкция и расположение литого компонента также влияют на риск коррозии; участки с щелями, тонкими стенками или стыками более склонны к локальной коррозии.

Защитные механизмы литого алюминия

Алюминиевые сплавы, отлитые под давлением, при воздействии воздуха образуют на поверхности естественный оксидный слой. Этот слой может действовать как барьер против дальнейшего окисления и коррозии. Однако эффективность этого слоя естественного оксида зависит от состава сплава и условий окружающей среды. В автомобильной промышленности часто используются дополнительные меры защиты, включая анодирование, химические конверсионные покрытия и порошковое покрытие. Анодирование утолщает оксидный слой и может обеспечить повышенную устойчивость к точечной коррозии, а химические конверсионные покрытия, такие как хроматная обработка, улучшают адгезию краски и дополнительных покрытий. Такая обработка поверхности особенно важна для компонентов, подвергающихся прямому контакту с водой и солью.

| Тип защиты | Механизм | Пример применения | Эффективность |

|---|---|---|---|

| Слой природного оксида | Самопроизвольно образуется на воздухе | Все алюминиевые поверхности | Умеренный в засушливых условиях |

| Анодирование | Электрохимическое утолщение оксида | Крышки двигателя, декоративные накладки | Уменьшает точечную коррозию, повышает долговечность |

| Химическое конверсионное покрытие | Тонкий защитный слой с использованием химической обработки. | Компоненты шасси | Повышает коррозионную стойкость и адгезию краски. |

| Порошковое покрытие | Покрытие, похожее на краску, застывшее на поверхности | Внешняя отделка, корпуса | Защищает от влаги и механического износа. |

Влияние процесса литья под давлением на коррозионную стойкость

Сам процесс литья под давлением может влиять на коррозионную стойкость. Такие факторы, как температура литья, конструкция формы и скорость охлаждения, определяют микроструктуру сплава. Быстрое охлаждение во время литья под давлением может привести к образованию мелких микроструктур, которые могут улучшить механическую прочность, но также могут создать области с различным электрохимическим потенциалом, увеличивая риск локализованной коррозии. Пористость, характерная для литых компонентов, может позволить воде или химикатам проникнуть внутрь, вызывая коррозию изнутри детали. Поэтому тщательный контроль параметров литья под давлением, включая скорость заполнения формы и контроль температуры, необходим для минимизации пористости и повышения коррозионной стойкости.

Экологические испытания и стандарты

Производители автомобилей проводят обширные испытания для оценки коррозионной стойкости литых под давлением алюминиевых компонентов. Общие испытания включают испытания в солевом тумане, испытания на циклическую коррозию, а также воздействие циклов влажности и температуры. Испытание солевого тумана имитирует воздействие соли на дорогу и оценивает возникновение точечной коррозии или деградации поверхности. Циклические испытания на коррозию воспроизводят колебания влажности и температуры, приближаясь к реальным условиям. Автомобильные стандарты, такие как ASTM B117 для испытаний в солевом тумане и ISO 9227, служат эталонами для оценки производительности. Результаты этих испытаний помогают производителям выявить потенциальные слабые места и определить необходимость дополнительной обработки поверхности.

Вы заинтересованы в нашей продукции?

Оставьте свое имя и адрес электронной почты, чтобы немедленно получить наши цены и подробную информацию.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский