Характеристики материала, связанные с устойчивостью к нагрузкам Структурная стабильность литых под давлением автомобильных деталей из цинковых сплавов в условиях высоких нагрузок тесно связана с...

ПодробнееОптовая продажа Детали для подключения аккумулятора Производители

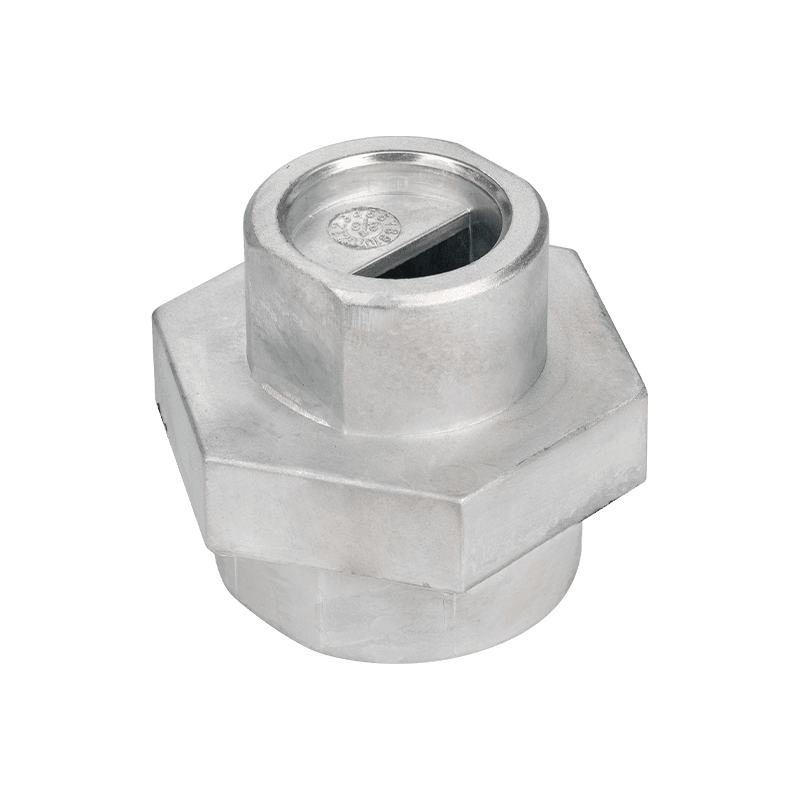

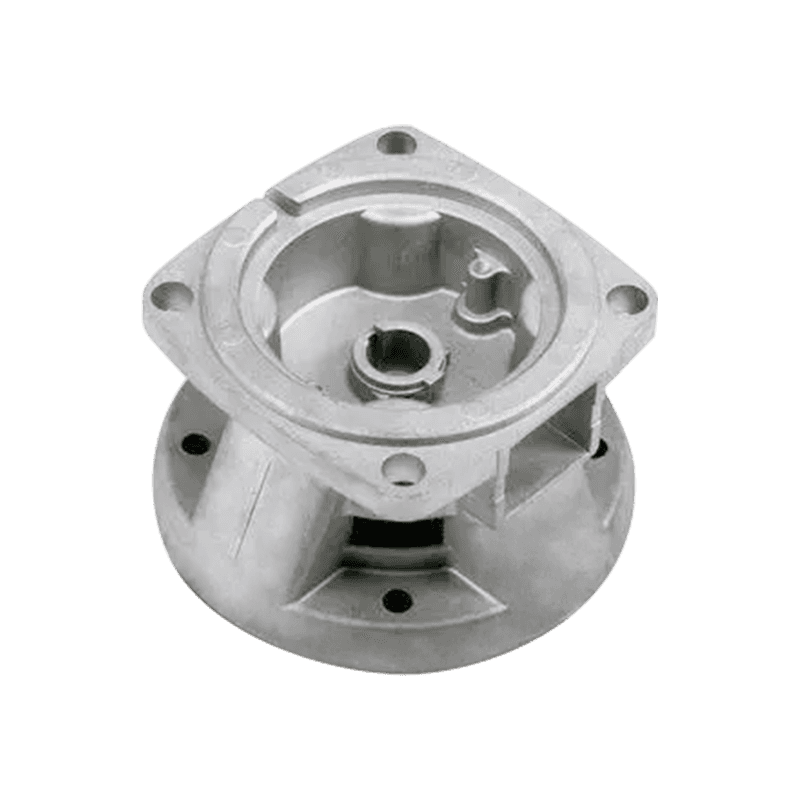

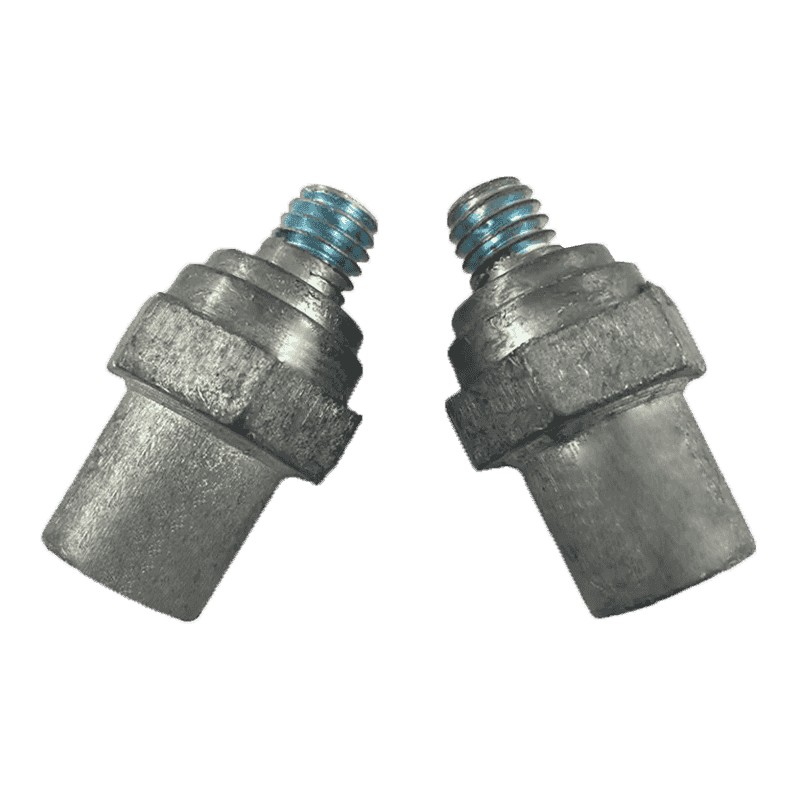

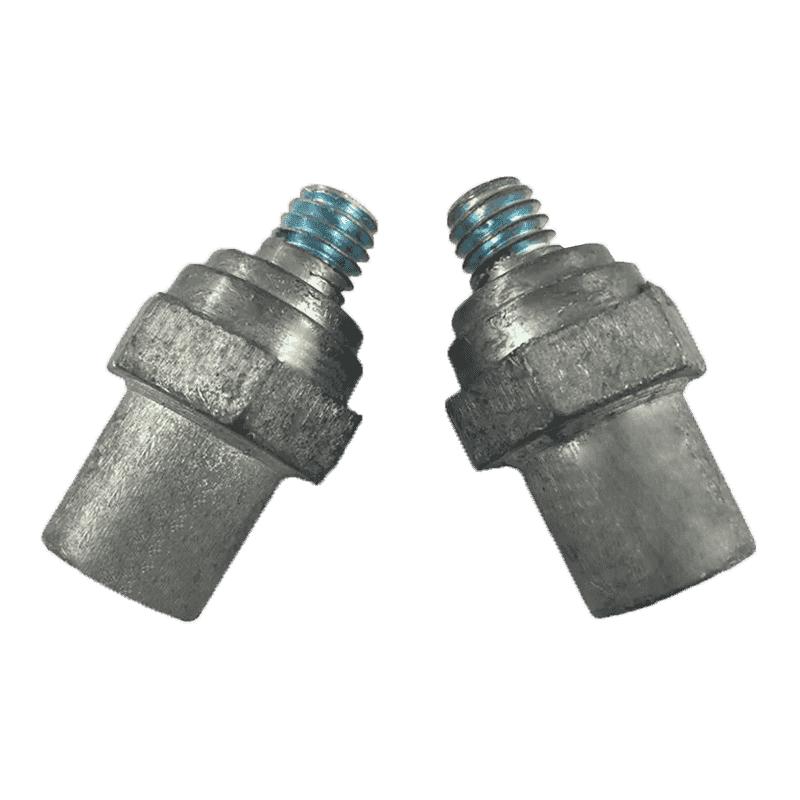

Детали для подключения аккумулятора — это аксессуары, специально используемые для подключения аккумуляторов. В аккумуляторных системах они играют жизненно важную роль в обеспечении нормальной работы и эффективной работы аккумуляторов. Аксессуары для подключения аккумулятора обычно изготавливаются из высококачественных металлических материалов, таких как медь, алюминий или никель. Эти материалы обладают хорошей проводимостью и коррозионной стойкостью, могут эффективно передавать ток и защищать аккумуляторы от повреждений внешней средой.

Аксессуары для подключения аккумулятора включают в себя множество различных компонентов, таких как соединительные детали, соединительные провода, разъемы и клеммы. Соединительные детали — это металлические детали, используемые для соединения положительного и отрицательного полюсов батарей. Обычно они имеют изогнутую форму, которая позволяет соприкасаться с полярностью аккумулятора и обеспечивать стабильную передачу тока. Соединительные провода — это проводящие провода, используемые для подключения аккумуляторов к другим электронным устройствам или системам. Соединительные провода обычно изготавливаются из высококачественной медной проволоки, обладающей хорошей проводимостью и долговечностью. Разъемы — это интерфейсы, используемые для подключения аккумуляторов и других устройств. Они могут обеспечить надежные электрические соединения и удобную установку. Клеммы — это металлические вилки или розетки, используемые для подключения аккумуляторов и других устройств. Обычно они имеют определенную форму и размер, обеспечивающие правильное соединение и безопасность.

| 1. Чертежи или образцы | Мы получаем чертежи или образцы от клиентов. |

| 2. Подтверждение чертежей | Мы нарисуем 3D-чертежи в соответствии с 2D-чертежами или образцами клиентов и отправим 3D-чертежи клиентам для подтверждения. |

| 3. Цитата | Мы предложим цену после получения подтверждения клиентов или предложим цену непосредственно в соответствии с 3D-чертежами клиентов. |

| 4. Изготовление форм/выкроек | Мы изготовим формы или узоры после получения заказов на формы от клиентов. |

| 5. Изготовление образцов | Мы изготовим реальные образцы с использованием форм и отправим их клиентам для подтверждения. |

| 6. Массовое производство | Мы будем производить продукцию после получения подтверждения и заказов клиентов. |

| 7. Проверка | Мы проверим продукцию нашими инспекторами или попросим клиентов проверить ее вместе с нами после завершения. |

| 8. Отгрузка | Мы отправим товар клиентам после получения результатов проверки и подтверждения клиентов. |

| Процесс: | 1) Литье под давлением/экструзия профиля |

| 2) Обработка: токарная обработка с ЧПУ, фрезерование, сверление, шлифование, развертывание и нарезание резьбы. | |

| 3) Обработка поверхности | |

| 4) Проверка и упаковка | |

| Доступный материал: | 1) Литье под давлением алюминиевых сплавов: ADDC10, ADC12, A360, A380, ZL110, ZL101 и т. д. |

| 2) Экструзия профиля из алюминиевых сплавов: 6061, 6063. | |

| 3) Литье под давлением сплавов цинка: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1 и т. д. | |

| Обработка поверхности: | Полировка |

| Дробеструйная очистка | |

| Пескоструйная обработка | |

| Порошковое покрытие | |

| Анодирование | |

| Хромирование | |

| Пассивация | |

| E-покрытие | |

| Т-покрытие | |

| и т. д. | |

| Толерантность: | +/-0.01мм |

| Вес за единицу: | 0,01-5 кг |

| Срок выполнения заказа: | 20-45 дней (в зависимости от количества и сложности товара 1 |

-

-

Роль легкости при литье под давлением автозапчастей из цинкового сплава Облегченная конструкция стала важным направлением в разработке автомобильных компонентов. литые детали из цин...

Подробнее -

Точность размеров при литье под давлением Литье под давлением известно своей способностью достигать высокой точности размеров, что имеет решающее значение в отраслях, где требуется постоянная ге...

Подробнее -

Обзор кронштейнов алюминиевого профиля Кронштейны из алюминиевого профиля широко используются в различных конструкционных и механических применениях благодаря их легкому весу, устойчивости к кор...

Подробнее -

Механическая прочность литья под давлением цинка в конструкционных целях Литье цинка под давлением широко используется в различных отраслях промышленности из-за баланса между механической прочно...

Подробнее -

Методы визуального контроля Визуальный осмотр служит первой линией оценки качества литье алюминия под давлением . Инспекторы ищут поверхностные дефекты, такие как трещины, пористос...

Подробнее -

Введение в электронную арматуру из алюминиевого профиля Электронная фурнитура из алюминиевого профиля представляют собой структурные и функциональные компоненты, которые интегрируют...

Подробнее -

1. Знакомство с литыми под давлением автозапчастями из цинкового сплава. Литье под давлением цинкового сплава — широко используемый метод в автомобильной промышленности, по...

Подробнее -

Хотя литье под давлением Этот процесс имеет значительные преимущества в эффективности производства и качестве готовой продукции, он может привести к определенному загрязнению окружающей сред...

Подробнее -

Введение в автомобильные детали из литого под давлением алюминиевого сплава Автомобильные детали из литого под давлением алюминиевого сплава широко используются в авто...

Подробнее -

Знакомство с аксессуарами для ванной комнаты с покрытием из цинкового сплава Аксессуары для ванной комнаты из цинкового сплава широко используются в домах, гостиницах и ком...

Подробнее -

Основные характеристики литья под давлением При литье под давлением в качестве сырья используется свинец и его сплавы. Расплавленный металл впрыскивается в полость формы под высоким давлени...

Подробнее

В процессе проектирования и изготовления запасных частей для литья подключения к батарее, как обеспечить, чтобы проводимость и механическая прочность продукта были в лучшем состоянии одновременно?

Как профессиональный производитель Запчасти для литья аккумуляторного подключения Обеспечение того, чтобы проводимость и механическая прочность продукта были в лучшем состоянии одновременно, являются одной из основных целей в нашем проектном и производственном процессе. Проводность и механическая прочность являются двумя ключевыми показателями производительности деталей соединения аккумулятора, которые напрямую влияют на эффективность и надежность системы батареи.

С точки зрения выбора материала, мы уделяем приоритет сплавным материалам с высокой проводимостью и механической прочностью. Алюминиевый сплав и медный сплав - общий выбор. Алюминиевый сплав обладает хорошей проводимостью и легкими преимуществами, в то время как медный сплав имеет более высокую проводимость и механическую прочность. В зависимости от потребностей конкретных приложений, мы выберем различные формулы сплава, чтобы найти наилучший баланс между проводимостью и силой.

Мы в полной мере используем технологии компьютерного проектирования (CAD) и компьютерных технических технологий (CAE) на этапе проектирования, чтобы оптимизировать геометрию и структуру деталей соединения аккумулятора посредством анализа моделирования. Благодаря анализу конечных элементов (FEA) мы можем предсказать производительность материалов под напряжением и током, чтобы оптимизировать конструкцию, уменьшить сопротивление и улучшить прочность. Например, мы можем отрегулировать площадь поперечного сечения и форму деталей соединения, чтобы обеспечить самый короткий путь тока и наименьшее сопротивление, одновременно увеличивая прочность и жесткость структуры.

С точки зрения производственного процесса, мы используем высокую технологию, предназначенную для вымирания, для обеспечения согласованности и точности продукта. Процесс, связанный с матрицей, может производить детали со сложными формами и точными деталями, что важно для проводимости и механической прочности деталей соединения аккумулятора. Мы контролируем параметры, связанные с матрицей, такие как температура плавления, скорость впрыска и скорость охлаждения, чтобы уменьшить образование пор и внутреннее напряжение, обеспечить плотность и однородность литья и, таким образом, улучшить его проводимость и прочность.

После того, как заполнено отмирание, мы проводим строгое качество инспекции и контроля. Каждая партия продуктов проверяется на сопротивление и механические свойства, чтобы гарантировать, что ее проводимость и механическая прочность соответствовали стандартам проектирования и требованиям клиентов. Благодаря оптической микроскопии и обнаружению рентгеновских лучей мы можем исследовать внутреннюю структуру литья и найти и устранить дефекты, которые могут влиять на производительность, такие как поры, включения и трещины.

С какими техническими проблемами сталкивается применение аккумуляторных литейных деталей в системах аккумулятора электромобилей?

В системах аккумуляторов электромобилей, Запчасти для литья аккумуляторного подключения играть жизненно важную роль. Эти детали несут не только за электрическую связь между батарельными ячечками, но и должны поддерживать высокую производительность и надежность в суровых рабочих средах. Тем не менее, батареи электромобилей имеют чрезвычайно высокие требования к деталям подключения, которые приводят к ряду технических проблем. Вот наши стратегии и решения для решения этих проблем в качестве профессионального производителя:

Системы аккумулятора электромобилей должны работать в условиях высокого тока и высокого напряжения, поэтому проводимость и теплостойкость деталей соединения аккумулятора должны быть очень превосходными. Выбор материала является ключом к решению этой проблемы. Мы используем высокопрофессиональные материалы, такие как медные сплавы, и одновременно оптимизируем конструкцию, чтобы обеспечить равномерное распределение плотности тока и снизить риск перегрева. Посредством точных расчетов и анализа моделирования мы можем разрабатывать детали соединения, которые могут эффективно проводить ток и выдерживать высокие температуры.

Системы аккумулятора электромобилей испытывают частые циклы заряда и разгрузки и тяжелые механические вибрации во время работы, что удовлетворяет высокие требования к механической прочности и усталостной сопротивлению деталей подключения. Чтобы решить эту проблему, мы используем технологию анализа конечных элементов (FEA) на стадии проектирования, чтобы провести подробный анализ распределения напряжений деталей и улучшить сопротивление усталости деталей путем оптимизации структурной конструкции, такого как добавление жесткости и настройка геометрии. Кроме того, мы выбираем сплавные материалы с высокой прочностью и усталостной сопротивлением и гарантируем, что литье плотное и не содержащее дефектов внутри, строго контролируя параметры процесса, такого как температура плесени, давление впрыска и скорость охлаждения, тем самым улучшая его механическую прочность и надежность.

Коррозионная стойкость является еще одной ключевой проблемой. В системах аккумулятора электромобилей компоненты подключения часто подвергаются воздействию электролитов и влажных сред, поэтому они должны иметь превосходную коррозионную стойкость. Мы усиливаем коррозионную устойчивость компонентов с помощью технологий обработки поверхности, таких как гальванирование, анодирование и покрытие. Эти поверхностные обработки могут не только образовывать защитный слой для предотвращения эрозии коррозийными средами, но также улучшить производительность электрического контакта компонентов и обеспечить долгосрочную стабильную работу.

С точки зрения производственного процесса, высокая точность и согласованность являются основой для обеспечения производительности компонентов. Мы используем расширенное оборудование и технологии, затрачиваемое на матрицу, чтобы обеспечить точность размеров и консистентность формы каждого компонента. Благодаря автоматическим производственным линиям и строгим процессам контроля качества, включая онлайн -тестирование и полную проверку, мы гарантируем, что каждая аккумуляторная деталь, поставляемая стандартами проектирования и требований клиентов.

Вы заинтересованы в нашей продукции?

Оставьте свое имя и адрес электронной почты, чтобы немедленно получить наши цены и подробную информацию.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский